Archiv für: August 2013, 31

31.08.13

3d Drucker

Seit Wochen / Monaten interessiere ich mich für einen 3d Drucker. Seit dem nun auch Reichelt / Conrad (u.a.) einen Vellemann K8200 (Bericht in c't 19/2013 S. 66f) Bausatz im Angebot haben, hab' ich noch tiefer gegraben, Anleitungen durchgelesen und Foren durchsucht um mir die Vor- und Nachteile der diversen Bauformen rein zu ziehen.

3d Drucker gibt es fertig aufgebaut zu kaufen. Die fallen für mich alle weg. Ist mir zu einfach. Die günstigen haben derbe Probleme (der von Pearl z.B. ist in c't 19/2013 S. 68f beschrieben) und die besseren sind gleich mal bei 1500 € und darüber angesiedelt. Zum Teil gibt es auch Bausätze aus Asien / U.S.A. die über Crowdfunding Plattformen finanziert werden oder wurden. Lieferbar sind aber die wenigsten. In Stückzahlen in Betrieb noch weniger. Es gibt also kaum Erfahrungsberichte der Besitzer, was Aufbau und Betrieb betrifft.

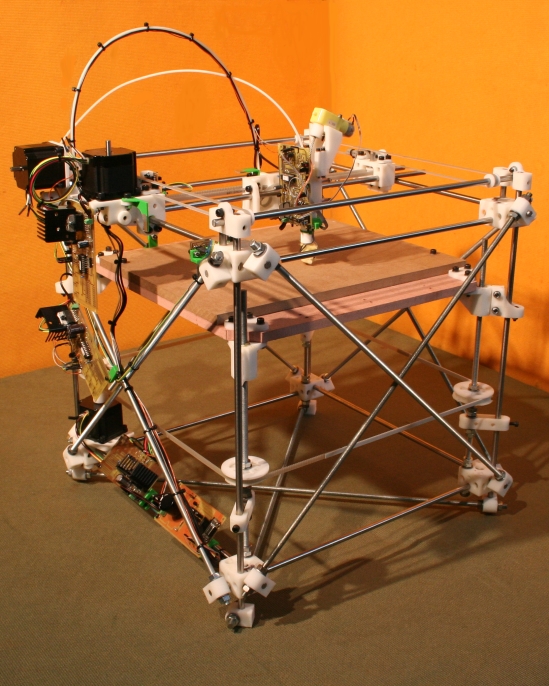

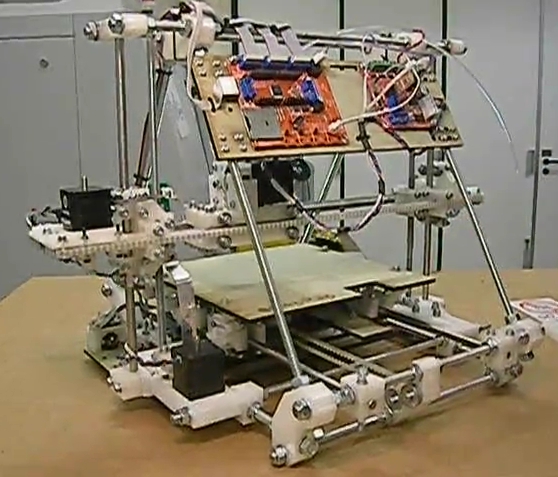

Selber bauen führt früher oder später automatisch auf die Seiten der Reprap-Community. Irgendwie stammen fast alle 3d Drucker vom Ur-Reprap "Darwin" ab.

Mit diesem wurde dann die nächste Generation "gedruckt" - Mendel.

Es gibt jede Menge Abzweigungen im Stammbaum ... anfangs ein wenig verwirrend.

Hier gibt es eine kurze Einführung in das Reprap-Projekt vom Erfinder Adrian Bowyer.

Es wird einfacher, wenn man sich die aktuelleren Teilzweige anschaut. Und alle Abkömmlinge sind wie der Stammvater unter der GPL lizenziert. Man sollte also relativ einfach auf alle Konstruktionsdetails zurückgreifen können. Leider hält sich nicht jeder dran. Insbesondere nicht Vellemann. Und auch nicht die italienische Firma, von der Vellemann die Konstruktion übernommen und leicht verändert hat. Zwar gibt es zu deren 3drag im reprap-Wiki ein paar .dxf Dateien - leider sind die aber nur zweidimensional. Und damit ungeeignet um die Teile selbst zu drucken. Die restlichen Konstruktionsdetails fehlen völlig. Keine Zeichnung, keine Bemaßung - nichts.

Je nach dem wie viel man selber bauen möchte, könnte man im Baumarkt Gewindestangen, Alu- oder Stahlprofile kaufen, diese ablängen, und bohren. Dazu kommen dann noch je nach Modell diverse Kugellager, Linearlager, Zahnriemen, die Kunststoffteile die alles zusammenhalten und / oder ein aus gelaserten Holzteilen gebauter Rahmen der alle Teile aufnimmt. Und jede Menge Schrauben, Muttern und Beilagscheiben.

Das Druckbett sollte beheizbar sein, damit die erste gedruckte Lage besser haften bleibt und das Material während dem Drucken nicht sofort auf Raumtemperatur geht. Es muss eben und nivelliert werden. Ein Temperaturfühler liefert den Ist-Wert für den Regler.

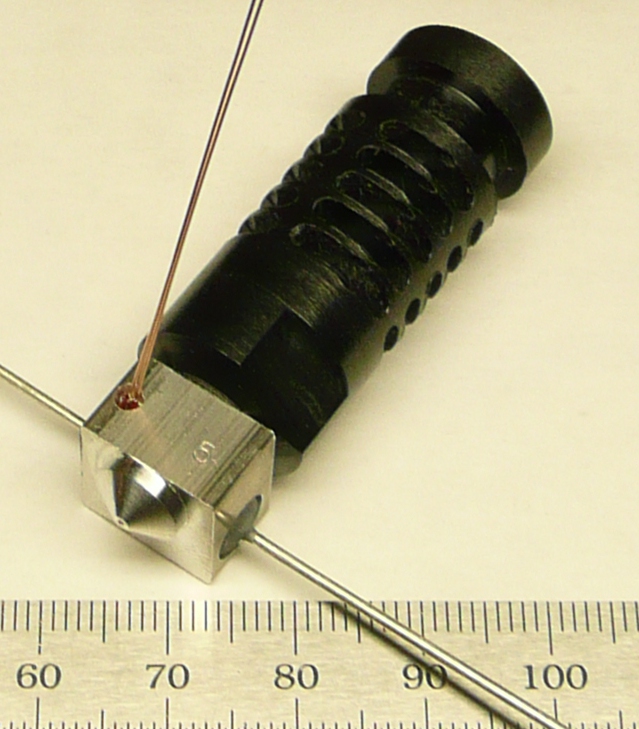

Das sog. "Hotend" enthält die Düse aus der das geschmolzene ABS oder PLA austritt. Ein Leistungswiderstand sorgt für die nötige Temperatur und ein weiterer Temperaturfühler liefert den Wert an den Regler. Oberhalb vom Hotend wird das Plastikfilament hinein gefüttert.

Für die Bewegung in X- (rechts / links) und Y-Richtung (vor / zurück) haben sich Zahnriemen etabliert. Diese gibt es in beidseitiger spielfreier Ausführung oder nur in einer. Ersteres ist natürlich genauer. Die beweglichen Teile laufen mittels Linearlager an Metallstangen. Auch hier gibt es welche mit einer Passung und in hochwertigem Stahl oder halt in günstig.

Für die Z-Richtung nimmt man M6 oder M8 Gewindestangen. Hier würden Trapezgewinde das Spiel verringern. Da man aber schichtweise druckt, lastet das Gewicht immer ohne Spiel auf den Gewindegängen und man erhält trotzdem einen guten Genauigkeitsgrad.

Die Bewegungen selbst werden von Schrittmotoren ausgelöst. Je einer für X und Y, einer für das füttern des Filaments und mindestens einer für die Z Achse. Hat man nur einen Z Motor, kann man die andere Seite mittels Zahnriemen antreiben. Einige Modelle sehen das nicht vor, wie z.B. der Vellemann Drucker. Dort ist die andere Seite nicht angetrieben. Zwei Schrittmotoren für die Z Achse müssen dagegen synchronisiert laufen - ein lösbares Problem mittels paralleler Verdrahtung.

Fehlt noch die Steuerungselektronik. Da hat sich die Community frühzeitig für Arduino entschieden. Die Atmel-Microcontroller sind einfach in C zu programmieren und haben genügend Ein- und Ausgänge für die Aktoren und Sensoren. Klassisch nimmt man einen Arduino-Mega und setzt ein 3d-Druck-Shield oben drauf. Dort wohnen dann die Motortreiber und alles andere, was ein Arduino nicht selbst mitbringt. Modernere Ausführungen verzichten auf den Arduino und packen alles auf eine Platine.

Zum Anschluss an den PC genügt ein USB-Kabel. Die Arduino-Entwicklungsumgebung bekommt man für alle Plattformen, ebenso alle andere Software, die man zum Drucken braucht. Die mechanischen Details müssen während der Kalibrierung in der Firmware gesetzt werden. Z.B. muss man festlegen, wie viele Schritte der X Motor benötigt, um einen festgelegten Weg zu fahren. Selbiges muss man bei den anderen Achsen und beim Motor für das Filament festlegen.

Je nach verwendetem Thermistor muss man eine Parametertabelle anpassen, damit der Widerstand in eine Temperatur umgerechnet werden kann.

Diese Werte werden dann über die Arduino-Software auf den Microcontroller geflasht. Das macht man so oft, bis alles passt.

Das Drucken selber setzt ein "geschnittenes" Objekt voraus. Je dünner eine Schicht ist, desto feiner wird das Ergebnis. Die Software berechnet auch noch die einzelnen Wege, die die Düse abfahren muss um eine Schicht zu drucken.

Diese Abfolge von Bewegungsdaten werden dann vom PC per USB an den Drucker gefüttert.

Autarkes Drucken geht auch - da wird die Platine um einen SD-Kartenleser, Display und Taster ergänzt und man wählt aus dem Menü eine Datei mit den Bewegungsdaten auf der Karte zum Drucken aus.

Soviel zur Theorie.

In der Praxis scheiden die Modelle Darwin und Mendel leider aus. Da ist zu viel an Gewindestangen dabei - jede Menge Muttern, die exakt im Winkel zueinander ausgerichtet werden müssen. Holzkonstruktionen bergen ungewolltes verziehen bei Klimaänderungen in sich. Lasergeschnittenes Holz ist auch an den Schnittkanten verrust. Sowas will ich nicht.

Alu-Profile sind da wesentlich freundlicher zum Bastler. Allerdings enthält der Vellemann Drucker eklatante Konstruktionsfehler. Da müssen z.B. Schrauben an Stellen festgezogen werden, wo man gar nicht mehr richtig hin kommt. Andere Versender erwarten, dass man den Motorwellen mit einer Feile eine Fase verpasst - dabei dürfen aber keine Späne ins Getriebe kommen ... es gibt jede Menge derartiger Konstruktionsmängel. Da merkt man gleich, dass der Versender keines seiner Teile jemals selbst benutzt hat.

Neben vollständigen Bauätzen, die alles nötige enthalten, gibt es auch Teilsätze. Mal nur die Kunststoffteile, die Metallteile, Rahmenplatten, Elektronik, Motoren. Viele Lieferanten mögen zwar einzeln günstiger sein, die Versandgebühren muss man aber im Auge behalten. Und man sollte sich sicher sein, dass das alles zusammenpasst.

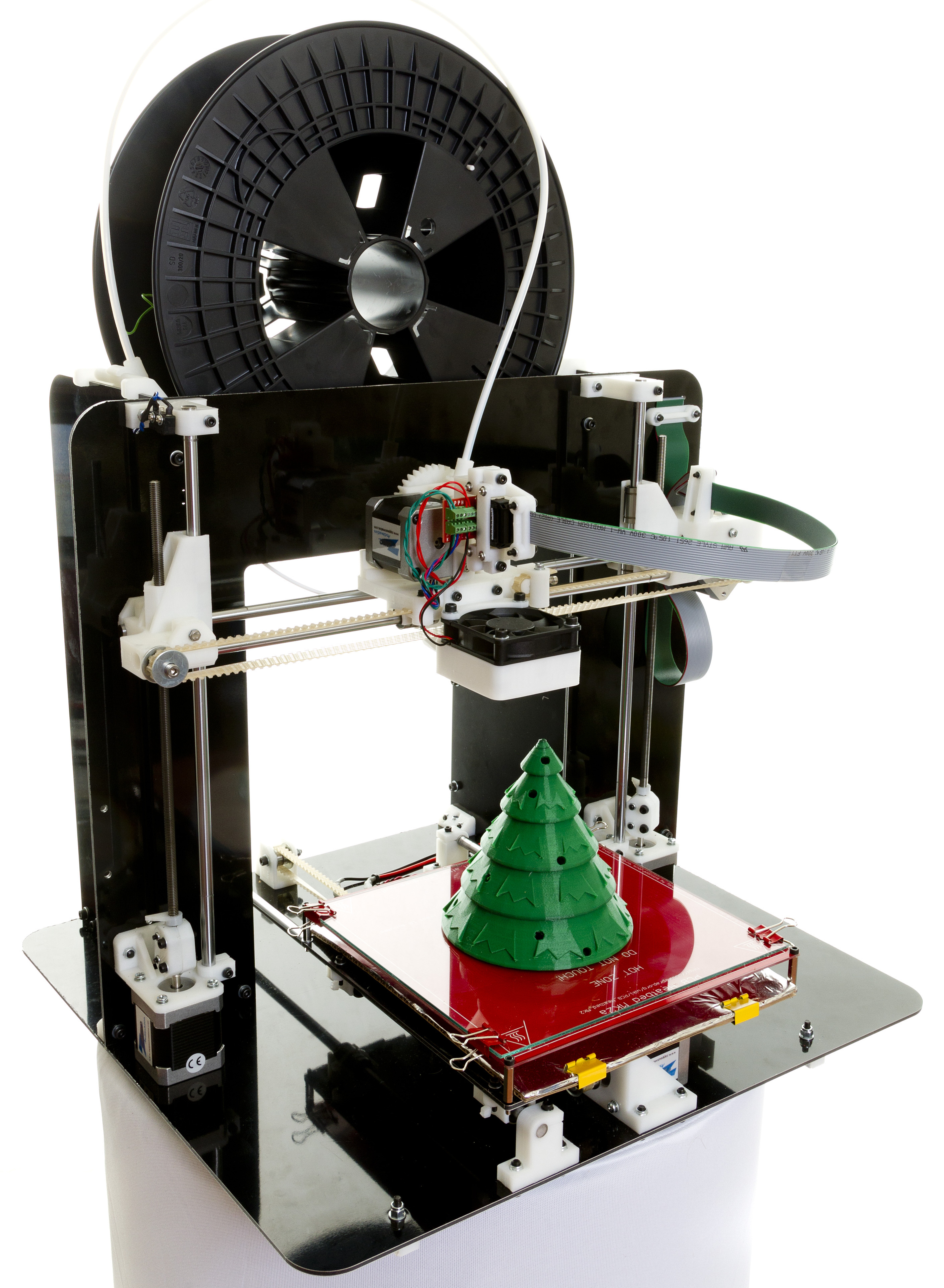

Letztlich habe ich mich für einen vollständigen Bausatz eines Entwicklers aus Manchester entschieden. Das dürfte mir schon mal den den Gang zum Zoll ersparen ...

Der hat eine recht innovative Sache zur Konstruktion des Druckers verwendet: OpenSCAD. Diese Software hat keine Zeichenwerkzeuge.

Stattdessen (be)schreibt man seine Objekte durch Positionieren, Dimensionieren und Kombinieren von Grundkörpern. Dabei hat man auch die Möglichkeit, Variable zu verwenden. Im Ergebnis kommt eine höchst flexible Konstruktion dabei heraus. Will man z.B. statt der M6 Gewindestangen welche mit M8 verwenden, trägt man das in eine Parameterdatei ein und lässt den Drucker einfach neu "berechnen". Alle davon abhängenden Bereiche werden automatisch angepasst. faszinierende Sache das.

Die Quellen liegen alle bei Github. Der Bausatz-Drucker ist bereits fertig berechnet in einem Ordner vorbereitet. Das Teil nennt sich "Mendel90-Dibond" - stammt also vom Mendel ab, ist aber eine 90° Konstruktion aus Dibond-Platten.

Das sind zwei 0,3 Millimeter dicke Aluminiumschichten mit Polyethylenkern. Daran werden alle Bauteile befestigt. Die Kabel verschwinden soweit möglich nach unten oder hinten. Es sind alle Löcher gebohrt, alle Teile abgelängt und es sind nur noch minimale Lötarbeiten neben dem Zusammenschrauben nötig.

Weitere Details, die ich nur bei diesem Bausatz finden konnte:

- Elektronik bereits mit Micro-SD Kartenleser ausgestattet

- Software mitgeliefert auf Micro-SD Karte

- USB Micro-SD Kartenadapter mitgeliefert

- Kabelverbindungen per Schraubanschluss

- ATX Netzteil mit Dummy-Widerständen

- Druckbett mit Glasscheibe

- gehärtete hochkohlenstoffhaltige Stahlstangen, Toleranz H6

- dazu passende Linearlager

- T2.5 Ritzel und PU Zahnriemen mit Stahlverstärkung

- Druckbereich 200mm x 200mm x 200mm

- Abmessungen 465mm x 419mm x 400mm, mit Spule 609mm

- Flachbandkabel unterstützt durch Polypropylenstreifen

- Lüfter mit Schacht (kühlt den Druck, nicht die Düse)

- Sowohl der Heizwiderstand, als auch das Thermoelement sind bereits mittels Auspuff-Reparatur-Kitt am Hotend montiert. Anschließend wurde das Hotend einige Stunden bei 100°C "gebacken" um die Restfeuchtigkeit verdunsten zu lassen

- Mendel90 hat ein eigenes Unterforum bei Reprap. Der Konstrukteur beantwortet geduldig auch Fragen von Anfängern

Auf meine Bestellmail kam sehr schnell eine Antwort zurück mit der Angabe, dass nächste, spätestens übernächste Woche die Lieferung erfolgt. Kurz vor dem Versand wird noch eine Mail mit den Paypal-Zahlungsdetails kommen.

Der Konstrukteur hat Ende letzten Jahres damit begonnen, diese Bausätze nebenberuflich zu verkaufen. Inzwischen hat er seine Stelle aufgegeben und druckt im Akkord die Teile auf mehreren Druckern aus. Er und seine Frau sind mit der Produktion und dem Versand ausgelastet. ;-))

| Mo | Di | Mi | Do | Fr | Sa | So |

|---|---|---|---|---|---|---|

| << < | Aktuell | > >> | ||||

| 1 | 2 | 3 | 4 | |||

| 5 | 6 | 7 | 8 | 9 | 10 | 11 |

| 12 | 13 | 14 | 15 | 16 | 17 | 18 |

| 19 | 20 | 21 | 22 | 23 | 24 | 25 |

| 26 | 27 | 28 | 29 | 30 | 31 | |

Bastard Blog

Suche

Kategorien

- Alle

- Büroalltag (2)

- privat (48)

Archive

- September 2014 (1)

- August 2014 (2)

- Juni 2014 (2)

- Mai 2014 (1)

- April 2014 (2)

- März 2014 (1)

- Februar 2014 (4)

- Dezember 2013 (2)

- November 2013 (1)

- Oktober 2013 (9)

- September 2013 (17)

- August 2013 (1)

- Mehr...

Sonstiges

XML Feeds

XML Feeds

- RSS 0.92: Einträge, Kommentare

- RSS 1.0: Einträge, Kommentare

- RSS 2.0: Einträge, Kommentare

- Atom: Einträge, Kommentare