Archiv für: 2013

12.12.13

Wie genau ist so ein 3D Drucker?

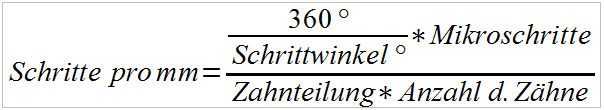

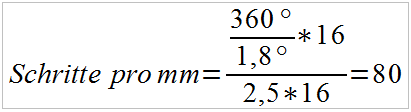

Immer wieder werde ich gefragt, wie genau so ein Drucker arbeitet. Ich habe deshalb einmal die theoretischen Gegebenheiten zur Genauigkeit berechnet. Zunächst muss man den mechanischen Aufbau der Achsen berücksichtigen. Die X- und Y-Achse sind mechanisch identisch aufgebaut:

- Der Schrittmotor treibt über ein Zahnrad mit 16 Zähnen einen Zahnriemen mit 2,5mm Zahnabstand.

- Pro Schritt dreht sich die Motorachse um 1,8°

- Mit der Treiberelektronik werden sog. Mikroschritte möglich. Damit erhält man 16 Mikroschritte pro Schritt

Damit kann man die Schritte pro mm ausrechnen:

Das wären dann 0,0125mm Bewegung in X- oder Y-Richtung bei einem Mikroschritt.

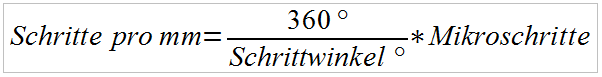

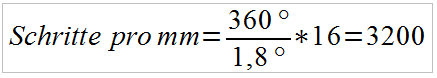

Der Aufbau der Z-Achse ist anders:

- Der Schrittmotor ist direkt mit einer M6 Gewindestange verbunden.

- Pro Umdrehung bekommt man 1mm Hub bei einem M6 Gewinde

- Pro Schritt dreht sich die Motorachse um 1,8°

- Mit der Treiberelektronik werden sog. Mikroschritte möglich. Damit erhält man 16 Mikroschritte pro Schritt

Damit kann man die Schritte pro mm ausrechnen:

Das wären dann 0,0003125mm Bewegung in Z-Richtung bei einem Mikroschritt.

02.12.13

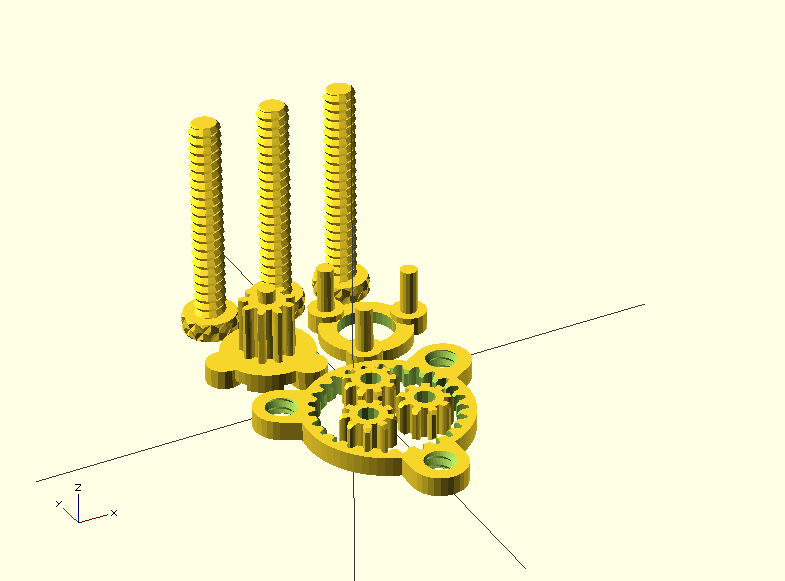

Ein zweistufiges Planetengetriebe (Übersetzung 16:1)

Auf meinen Streifzügen durch das "Universum der Dinge" (Thingiverse) habe ich ein paar "Dinge" gesehen, die ich einfach auch einmal drucken muss. Seitdem ich fast kein LEGO Technic mehr habe, sind hier viel zu wenig Zahnräder in der Wohnung.

Da dürfte ein zweistufiges Planetengetriebe ein wenig für Ausgleich sorgen. Der Konstruktuer dieses "Dings" hat neben den .stl Dateien auch die .scad Quellen und alle nötigen Bibliotheken hochgeladen.

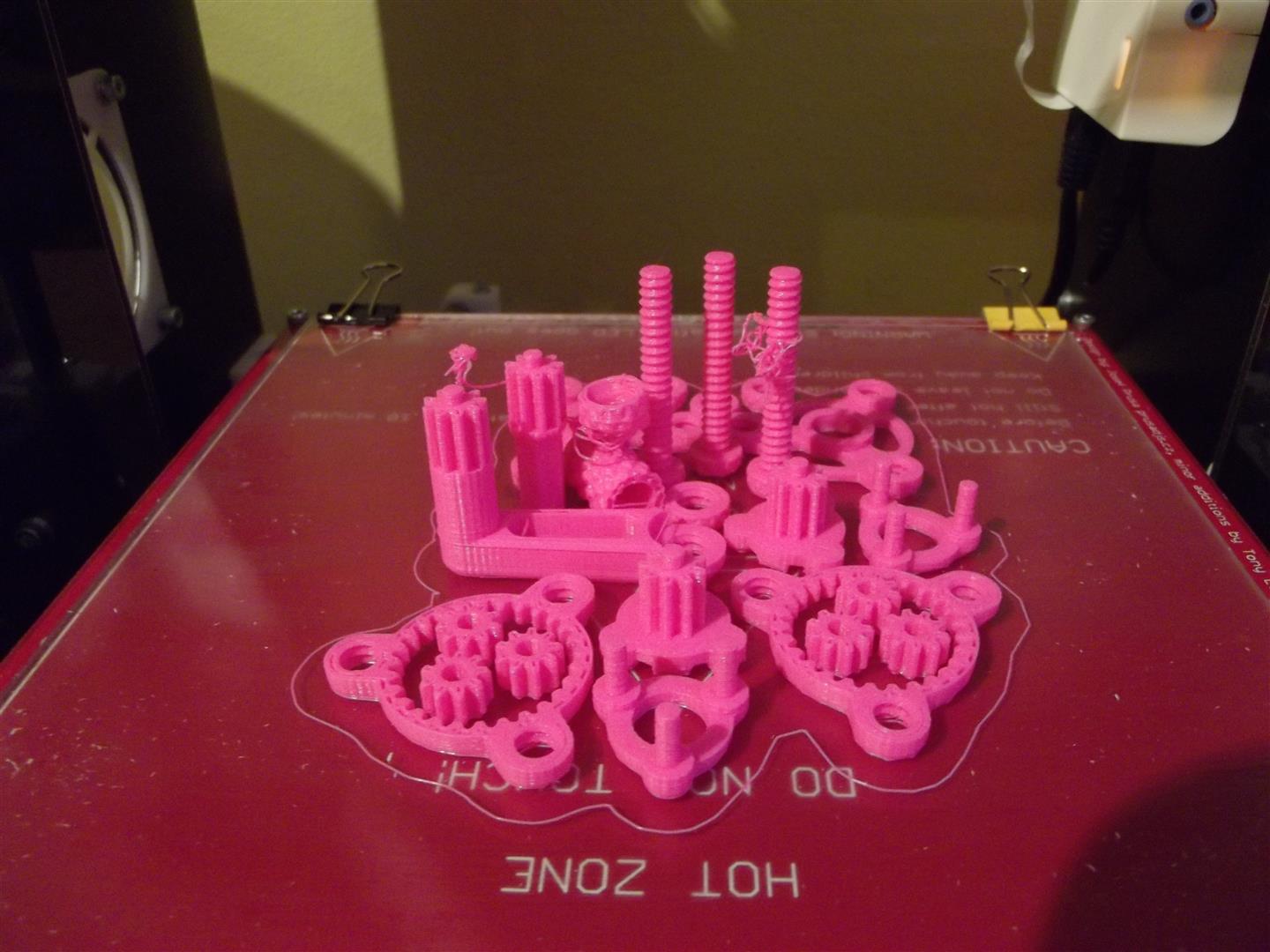

Damit ist man in der Lage, soviele Stufen wie man möchte zu drucken. Die Länge der Bolzen wird dabei gleich korrigiert. Ein fertig gedrucktes Set für ein zweistufiges Getriebe sieht nach dem Drucken so aus:

Unglücklicherweise sind zwei Teile der Kurbel nichts geworden, die mussten einzeln nochmal gedruckt werden. Ausserdem habe ich alle Teile um 25% vergrößert.

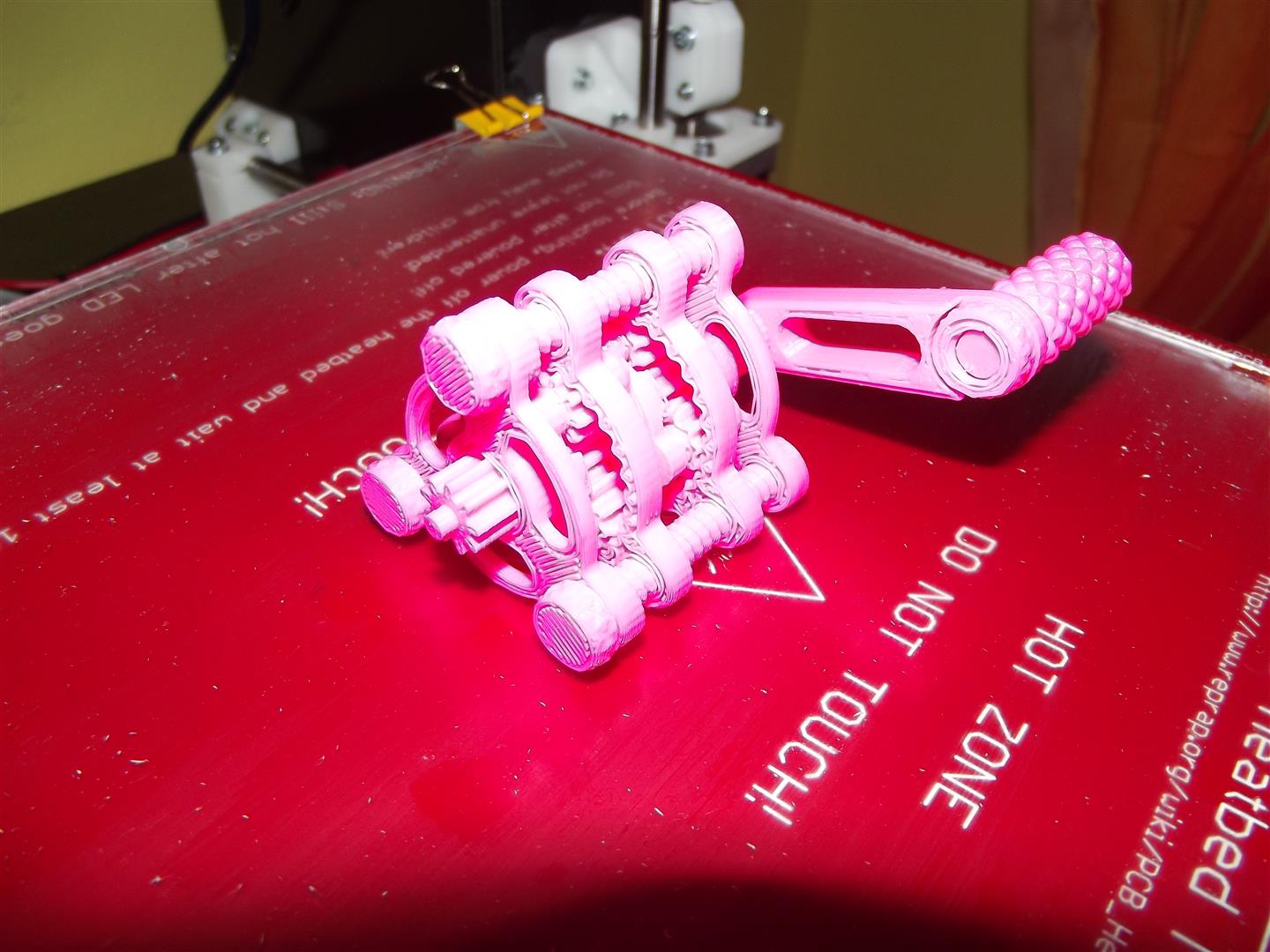

Und so sieht das fertige Getriebe aus:

25.11.13

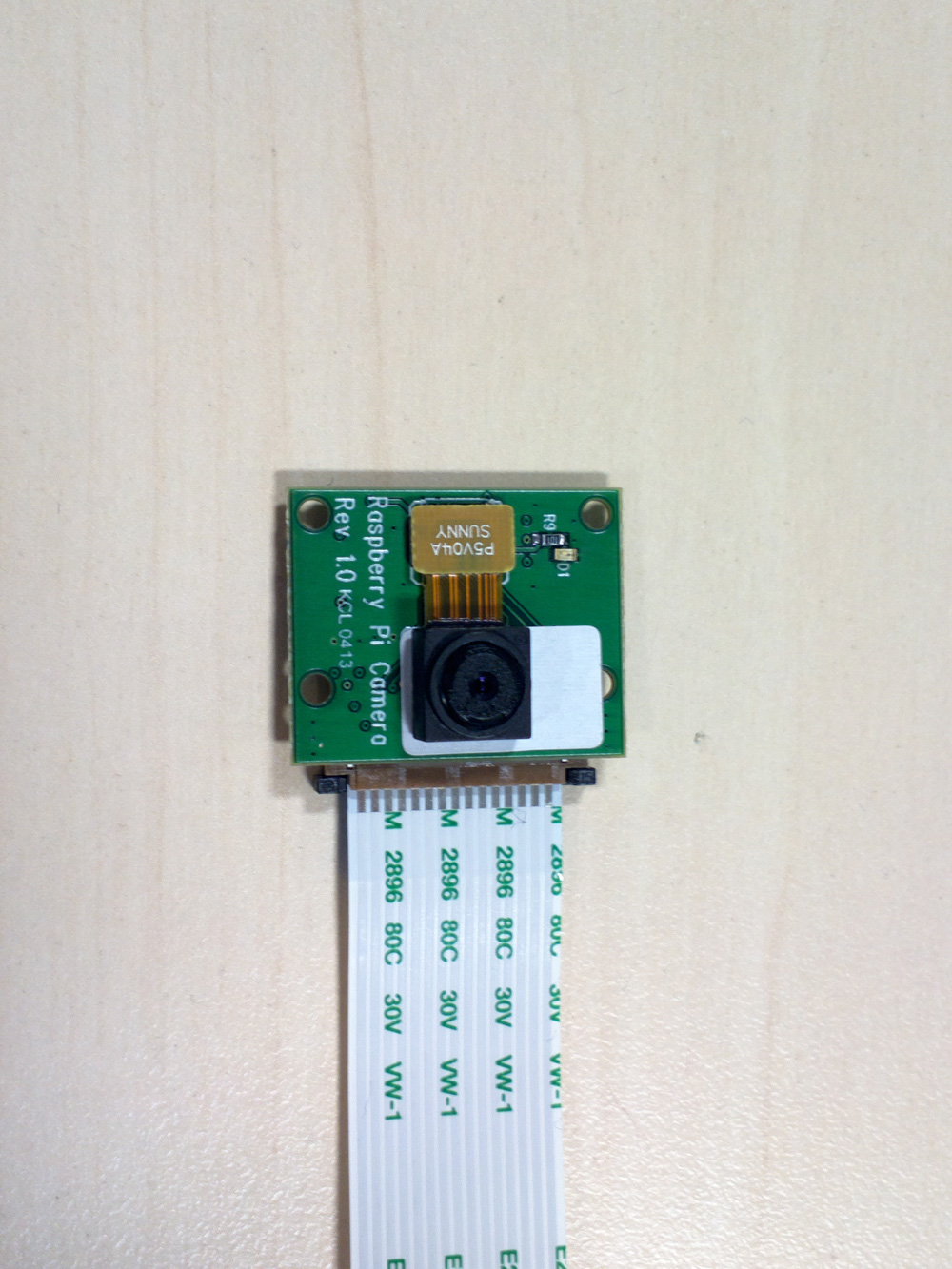

Modifizierte Kamera für OctoPi

Die hier beschriebene Modifikation an meinem 3D Drucker benötigte einen längeren Vorlauf. Es geht um die Kamera am Raspberry Pi. Genauer um die Brennweite der Linse. Der Hersteller hat die Kamera so gebaut, dass ab einem Abstand von ca. 48cm die Bilder scharf sind. Dieser Abstand ist an meinem Drucker viel zu groß.

Um die Brennweite der Linse zu ändern kann man entweder die verwendete Linse selbst auswechseln, oder eine zusätzliche Linse davor anbringen. Geeignete Linsen gibt es z.B. hier:

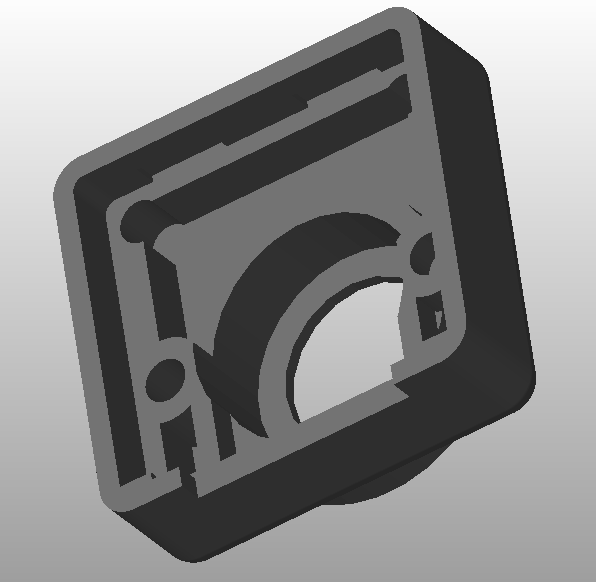

Diese Linsen gibt es in diversen Brennweiten - ich habe die OM3, OM4 und OM5 besorgt. Die Kamera selbst steckt in einem gedruckten Gehäuse. Ich musste das ursprüngliche Design

ein wenig ändern, damit die Linse eingebaut werden kann:

Der OpenSCAD-Code für die neue Gehäusefront sieht so aus:

/* Raspicam-Gehäuse mit Linse Quellen: http://www.thingiverse.com/thing:92208 (RaspiCam-Gehäuse) http://astromedia.eu/Material-fuer-Selbermacher/OPTI-Media-Acryglas-Linsen:::10_15.html (Acrylglas-Linsen 16,5mm) */ $linse_d=16.5; $linse_h=3.6; $loch_mitte_x=15; $loch_mitte_y=12; difference(){ gehause_linsenhalter(); linse(); } // Gehäuse + Linsenhalter module gehause_linsenhalter() { gehaeuse(); linsenhalter(); } module gehaeuse() { import("raspberri_pi_camera_case_front_v0.4.2.STL"); } module linsenhalter() { difference() { translate([$loch_mitte_x,$loch_mitte_y,-3]) cylinder(h=$linse_h + 3,r=$linse_d / 2 + 2); translate([$loch_mitte_x,$loch_mitte_y, -4]) cylinder(h=$linse_h + 5,r=$linse_d / 2 - 2); } } module linse() { translate([$loch_mitte_x,$loch_mitte_y,-2]) cylinder(h=$linse_h + 10.5,r=$linse_d / 2 + 0.2); }

Heraus kommt diese modifizierte Front mit der Möglichkeit, eine Linse aufzunehmen:

Um die Kamera am Drucker zu fixieren, habe ich mir eine Schwanenhals-Halterung besorgt. Diese musste ich ebenfalls umbauen. Das Original hat am einen Ende einen Klinkenstecker:

Damit ist natürlich keinerlei Fixierung möglich. Am Raspberry Pi eingesteckt würde man auch noch den Sound-Ausgang verlieren - was in dieser Verwendung natürlich unerheblich ist. Den Klinkenstecker habe ich ausgebohrt und mit einer M3 Schraube ersetzt:

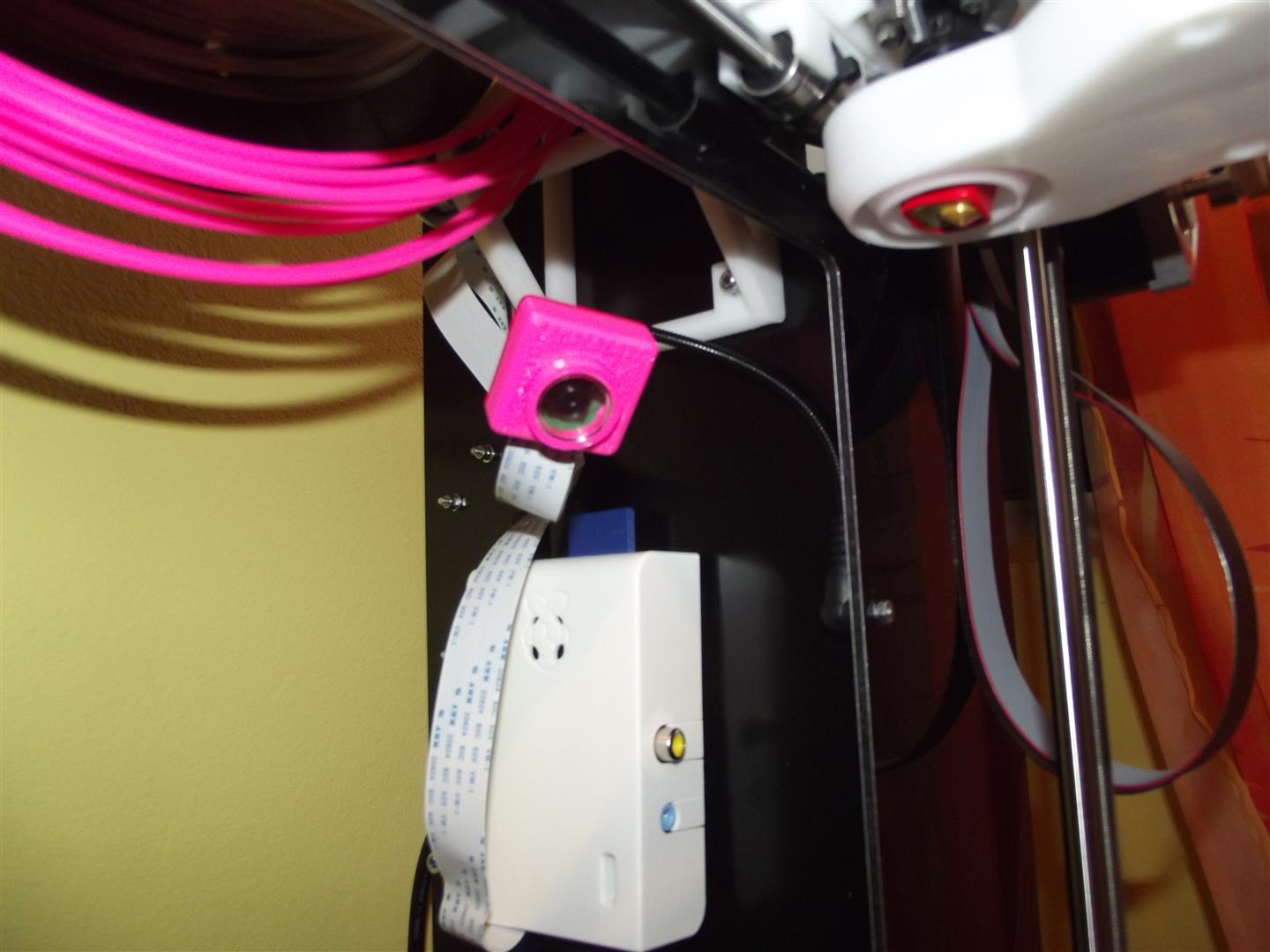

Damit lässt sich die Kamera wunderbar am Drucker befestigen:

Ich bin mit dem Ergebnis noch nicht zufrieden - aber es ist ein Anfang.

19.10.13

Auftragsarbeit

Heute musste mein Mendel90 für Andere arbeiten. Es wurden 2 Gehäuse für einen Raspberry Pi gewünscht. Ich nutzte die Gelegenheit auch gleich, um erstmalig 2 Objekte gleichzeitig zu drucken. Das Ergebnis sieht man hier:

Der Raspberry passt perfekt! Für das Gehäuse wurden 5,4m Filament (transparent) verbraucht. Der Druck dauerte fast 3h. Das zweite Gehäuse in "buttercreme" druckt hier.

11.10.13

Ein zweites Hirn schadet nicht ...

Gestern habe ich meinem Mendel 90 ein zweites Hirn verpasst. Nachdem der Druck in der vorigen Nacht zufriedenstellend gelaufen ist, soll der Raspberry Pi nun einen festen Platz am Drucker bekommen.

Ich muss den Platz so wählen, dass die Kamera einen guten Blick auf das Druckbett bekommt. Leider ist jeweils der interessante Teil während dem Drucken vom Druckkopf verdeckt ...

Die rechte Seitenwand hat zufällig im genau richtigen Abstand zwei Schrauben, die prima in die Aufnahme vom Raspberry-Gehäuse passen.

Ein paar Augenblicke später war der Pi verdrahtet.

Als nächstes wird die Kamera fixiert.

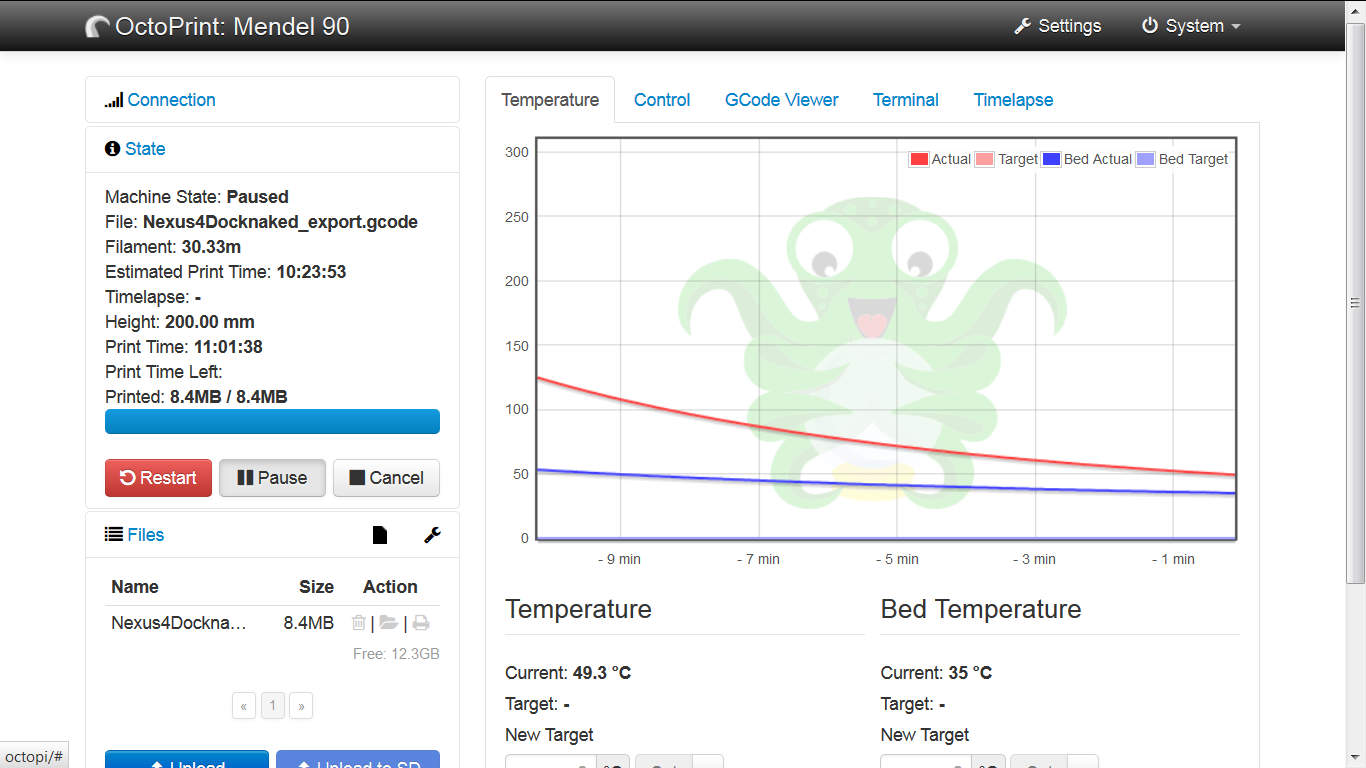

10 Stunden und 33 Minuten / 30m Filament

Soeben ging die Bewährungsprobe für den Raspberry Pi mit Octoprint/OctoPi zu Ende. Nach 10 Stunden und 33 Minuten waren 30m Filament in "Glacial Blue" verdruckt.

Damit ist mein Mendel90 jetzt in der Lage, autonom zu drucken. Als nächstes muss ich eine gute Stelle für die PiCam suchen, so dass ich auch in der Lage bin, Zeitrafferfilme zu erstellen.

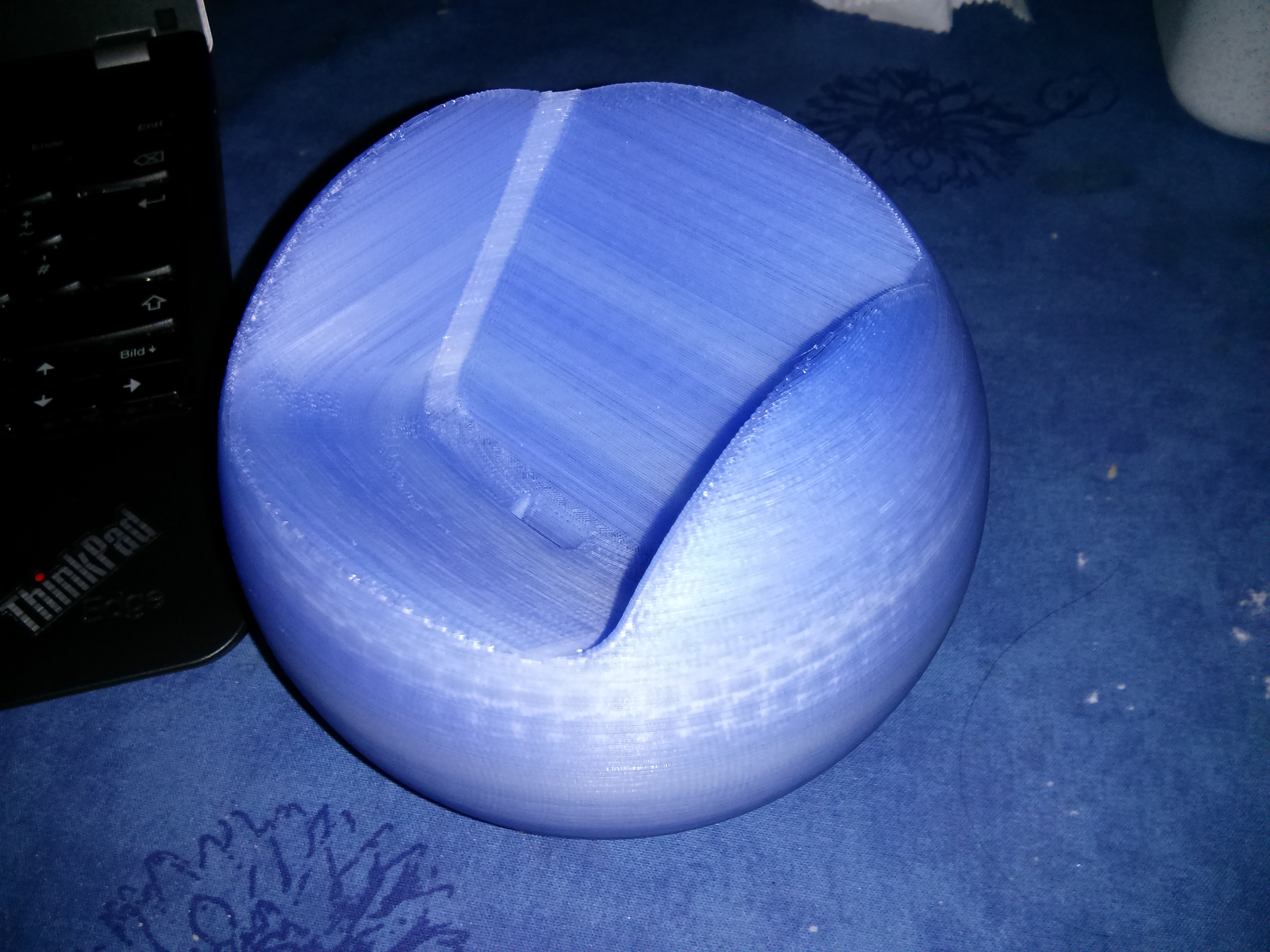

Heraus gekommen ist ein Dock für ein Nexus4 Smartphone.

Bei einem Preis von £0,35 pro Meter kommt das Teil auf €12,40 Materialkosten. Mal sehen, ob ich das als "Auftragsarbeit" für Werner bezahlt bekomme ...

08.10.13

Wie lange hat der Zusammenbau gedauert?

Ich wurde mehrmals gefragt, wie lange man für den Zusammenbau des Druckers braucht. Ich habe das nun mal halbwegs überschlagen. In der Aufstellung sind aber sicher mehrere Stunden Abweichung möglich:

- 2h Inventur aller Teile

- 2h 4. X Idler Assembly, 5. X Motor Assembly (teilweise)

- 6h 2. Frame Assembly, 3. Bed Fan Assembly, 5. X Motor Assembly (fertig), 6. Z Motor Assemblies

- 6h 7. Z Axis Assembly, 8. Y idler assembly, 9. Y motor assembly, 10. Y Carriage Assembly, 12. Print bed assembly

- 6h 13. Y Axis Assembly, 14. X Carriage Fan Assembly, 15. X Carriage Assembly, 16. Hot end assembly, 17. Extruder connection pcb assembly, 18. Extruder Motor Assembly, 19. Extruder Assembly, 20. X Axis Assembly

- 2h Fehlerkorrekturen, 21. Spool holder assembly, 22. PSU assembly (teilweise)

- 3h 22. PSU assembly (fertig), 23. Electronics Assembly (teilweise)

- 2h 23. Electronics Assembly (fertig), 24. Software, 25. Testing

- 4h 26. Calibration

Macht zusammen ca. 33h.

05.10.13

Mendel90 - Tag 10

Erfolge!

Heute habe ich das Druckbett vor dem Druck mit einer Lösung aus 30% Holzleim auf Polyvinylacetat-Basis und 70% Wasser mehrmals bei 60°C warmer Heizplatte eingestrichen.

Anschließend habe ich einen Testdruck mit dem vorberetetem Profil für PLA mit einer Schichtdicke von 0,3mm gedruckt. Ein perfektes Ergebnis:

(Dieses Teil in grün ist mir beim Zusammenbauen des Druckers gebrochen)

Im Moment drucke ich die drei Teile einer Trickschraube:

Die Macht in diesem Drucker steckt:

Mendel90 - Tag 9

Gestern habe ich nichts vernünftiges gedruckt bekommen. Ich habe das vorbereitete Profil für PLA mit einer Schichtdicke von 0,2mm ausprobiert - erfolglos. Das Material haftete nicht auf der Druckplatte. Ich habe nach einigen Fehlversuchen noch einmal die Ausrichtung des Druckbettes und den Nullpunkt der Z-Achse überprüft. Aber auch danach gab es nur Fehldrucke.

03.10.13

Mendel90 - Tag 8

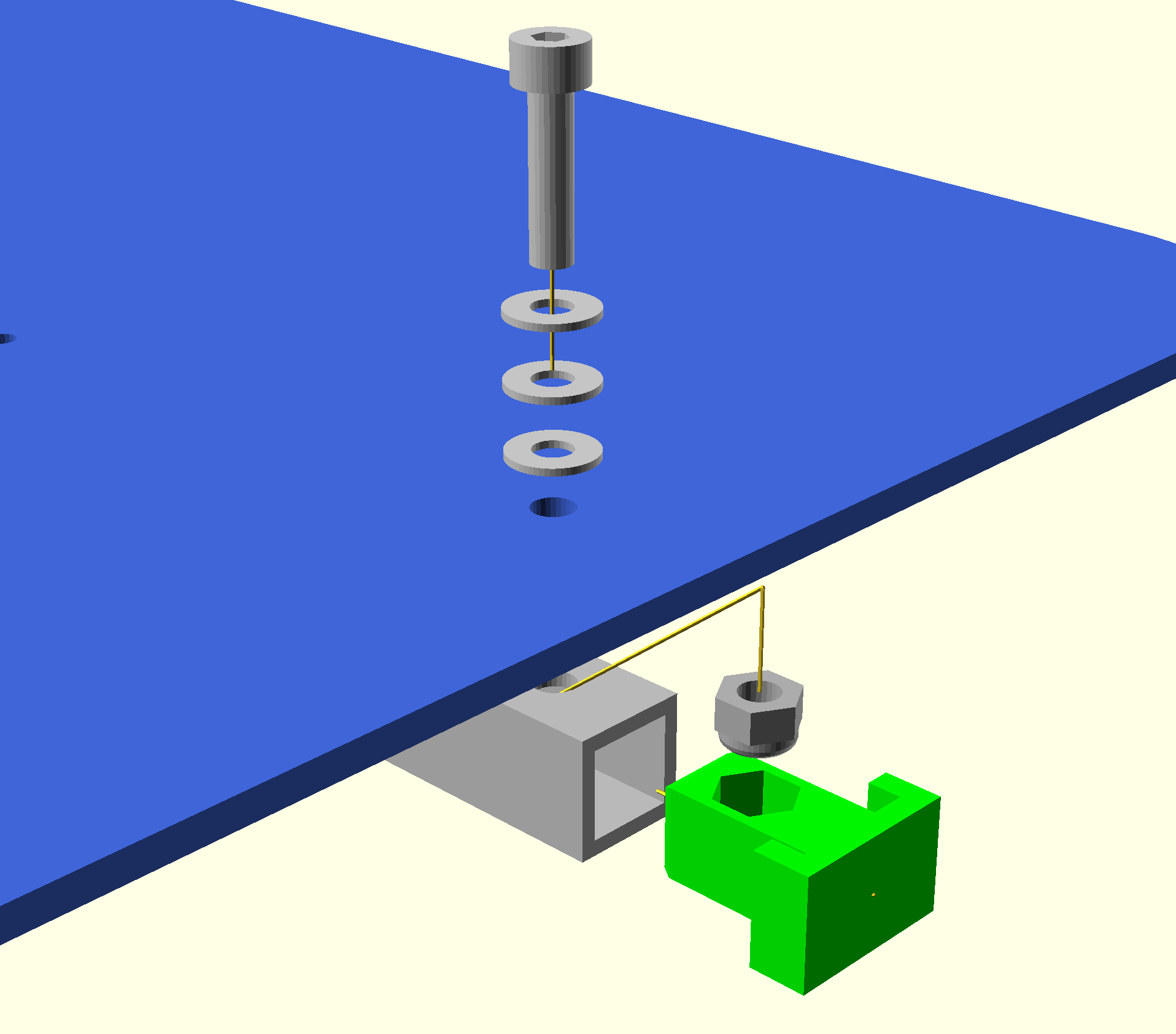

Heute war "26. Calibration" dran. Zuerst muss das Druckbett relativ zur Düse ausgerichtet werden, so dass der Abstand vom Bett zur Düse an allen stellen des Betts gleich ist. Hier wäre eine Messuhr hilfreich gewesen - mangels derselben genügte ein Streifen Polypropylen. Das ausgerichtete Bett wird nun mit den Schrauben fixiert.

Anschließend wurde der Extruder kalibriert. Wenn 100mm Filament gefördert werden soll, soll auch diese Länge oben im Extruder verschwinden.

Der tatsächliche Verbrauch wird gemessen und in der Firmware als Korrekturwert eingetragen. Nach dem Compilieren und Hochladen sollte der Verbrauch mit dem Soll-Wert übereinstimmen.

Zuletzt wird der Nullpunkt der Z-Achse festgelegt. Man fährt die Düse auf einen bekannten Abstand, zieht den vom Z-Wert der Firmware ab unt trägt die Korrektur in die Firmware ein. Nach dem Compilieren und Hochladen ist die Kalibrierung abgeschlossen.

Und nun wird's spannend. Der erste Druck! Es ist bereits eine vorbereitete Datei auf der SD-Karte. Knapp 20 Minuten später erhält man das hier:

Works as designed!

Mendel90 - Tag 7

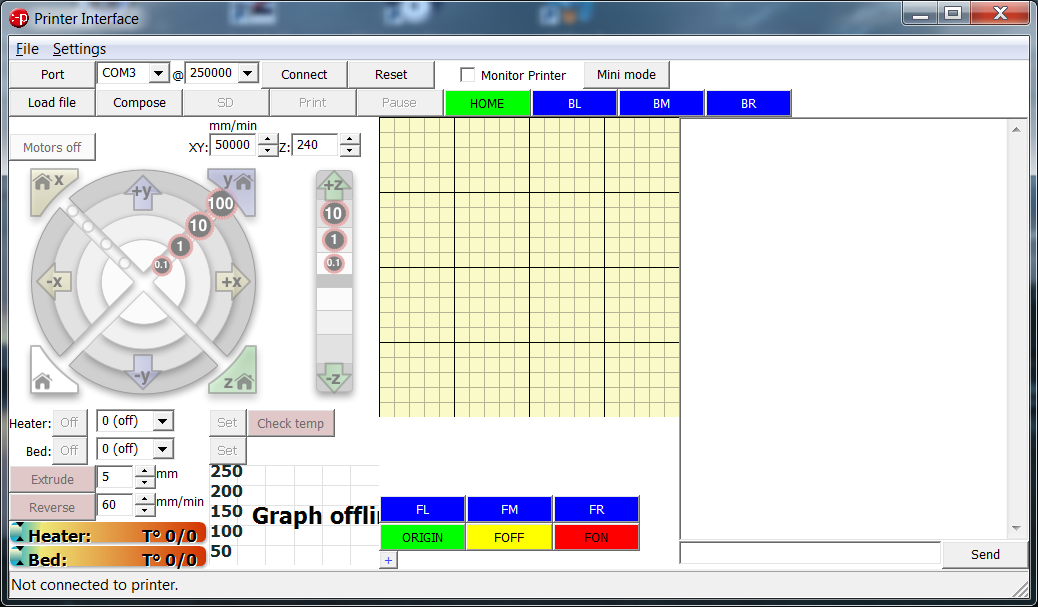

Im Abschnitt "24. Software" geht es lediglich darum, die Ordner und Dateien von der SD-Card auf den PC zu kopieren. Die Firmware wird mit der Arduino-Entwicklungsumgebung compiliert. Die Bedienung des Druckers erfolgt mit der Software "Pronterface":

Nun wird's ernst! Nach der Überprüfung der Jumper auf dem Melzi Board soll im Abschnitt "25. Testing" erstmalig der Strom eingeschaltet werden. Schalter umgelegt ... es steigt schon mal kein Rauch auf. Gut. Der Netzteillüfter dreht. Alles gut. Über ein USB-Kabel erhält der Notebook Kontakt zum Drucker. Im Pronterface kommt kurz nach dem Connect die erwartete Statusmeldung.

Die beiden Temperaturfühler zeigen bereits die Raumtemperatur an.

Nun werden die Komponenten aller Achsen getestet. Erst die Endschalter, dann die Motoren, die Home-Position und das Verfahren aller drei Achsen gleichzeitig.

Als nächstes wird der Extruder Motor geprüft. Läuft auch. Die letzten drei Komponenten sind das Heizbett, das Hot-End und der Lüfter. Läuft alles zufriedenstellend. Die Temperaturregelung kann man anhand von Kurven verfolgen - funktioniert ebenfalls.

In diesem Zustand durfte der Drucker gestern mit zum Stammtisch. Dabei fiel auf, dass der Extruder verkehrt herum lief. Zwei der vier Anschlußdrähte vom Motor waren vertauscht. Gut, dass ich immer kleines Werkzeug dabei habe. Der Fehler war schnell korrigiert.

01.10.13

Mendel90 - Tag 6

Fortsetzung vom Abschnitt "22. PSU assembly". Hier die abgeschnittenen Teile des Netzteils:

Die Montage im Eck erfordert, dass die zahlreichen Kabel die dort zusammenlaufen erst einmal ein wenig geordnet und aus dem Weg geräumt werden müssen. Montiert mit den Lastwiderständen sieht das dann so aus:

Der nächste Bauabschnitt "23. Electronics Assembly" ist soeben fertig gestellt worden. Es war ein wenig unbequem, die Kabel in der engen Ecke in die Schraubklemmen zu buchsieren. Das geht nur mit Geduld und ruhiger Hand:

Eine handvoll Kabelbinder sorgen für ein aufgeräumteres Gesamtbild.

Die Bauphase ist nun abgeschlossen, obwohl noch ein paar Teile übrig sind:

30.09.13

Mendel90 - Tag 5

Heute habe ich erst einmal die gestrigen Fehler korrigiert. Der Lüfter hatte den Kabelauslass an der falschen Stelle und musste deshalb um 90° gedreht werden. Ebenso war der Extruder-Motor um 90° verdreht montiert. Nun stimmt alles wieder.

Anschließend war "21. Spool holder assembly" dran. Hier kommen tatsächlich die größten Schrauben (M8) zum Einsatz. Sehr clever ist die Verankerung der Filamentförderröhre gelöst. Ein paar Runden Tesafilm genügen, um das herausrutschen aus dem Halter zu verhindern.

Im Moment bin ich mitten drin im Abschnitt "22. PSU assembly". Entgegen der Bauanleitung habe ich das Standard ATX-Netzteil geöffnet und alle überflüssigen Kabel (Motherboard, Festplatten etc.) entfernt. Anschließend habe ich die beiden Lastwiderstände verlötet und mit dem Netzteil am Rahmen montiert.

Die Bauanleitung sieht vor, dass 12x Massekabel und 6x +12V Leitungen jeweils zusammengefasst werden sollen und in den passenden Schraubklemmen verschraubt werden sollen. Ich finde, je 5 dürften ebenso genügen.

Falls es dennoch zu Problemen kommen sollte, wird ein neues Kabel mit passendem Querschnitt verlegt.

29.09.13

Mendel90 - Tag 4

Heute kamen die Abschnitte "13. Y Axis Assembly",

"14. X Carriage Fan Assembly",

"15. X Carriage Assembly",

"16. Hot end assembly",

"17. Extruder connection pcb assembly",

"18. Extruder Motor Assembly",

"19. Extruder Assembly"

und "20. X Axis Assembly" dran.

Weitere Bilder sind in meiner Gallery.

Mendel90 - Materialien

Hier mal die Liste aller Materialien eines Mendel90 Bausatzes:

| 1 | THS15 Aluminium clad resistor 10R |

| 1 | THS15 Aluminium clad resistor 4R7 |

| 1 | PSU e.g. ALPINE500 |

| 7 | Ball bearing 608 8mm x 22mm x 7mm |

| 4 | Ball bearing 624 4mm x 13mm x 5mm |

| 4 | 19mm bulldog clip |

| 1 | PCB bed 214mm x 214mm |

| 1 | Belt T2.5 x 6mm x 663mm |

| 1 | Belt T2.5 x 6mm x 860mm |

| 4 | Corrugated cardboard 192mm x 216mm x 5mm |

| 6 | M3 cap screw x 10mm |

| 35 | M3 cap screw x 16mm |

| 29 | M3 cap screw x 20mm |

| 2 | M3 cap screw x 25mm |

| 4 | M3 cap screw x 45mm |

| 67 | M4 cap screw x 16mm |

| 5 | M4 cap screw x 30mm |

| 1 | M4 cap screw x 45mm |

| 4 | M8 cap screw x 30mm |

| 2 | Dibond sheet 166mm x 384mm x 3mm |

| 1 | Dibond sheet 216mm x 216mm x 3mm |

| 1 | Dibond sheet 465mm x 384mm x 3mm |

| 1 | Dibond sheet 465mm x 419mm x 3mm |

| 1 | 15 way D PCB mount plug |

| 1 | 15 way D IDC socket |

| 1 | Fan 60mm x 15mm |

| 1 | Foam sponge 20mm x 20mm x 20mm |

| 1 | M3 grub screw x 6mm |

| 2 | M4 grub screw x 6mm |

| 1 | Glass sheet 214mm x 202mm x 2mm |

| 1 | JHead MK5 hot end |

| 4 | Hex male / female pillar M3 x 20mm |

| 3 | M3 hex screw x 10mm |

| 2 | M4 hex screw x 20mm |

| 2 | M4 hex screw x 50mm |

| 1 | M8 hex screw x 60mm, hobbed at 25 |

| 1 | IEC mains lead |

| 10 | LM8UU linear bearing |

| 1 | Melzi electronics |

| 1 | 2 way Molex KK header |

| 1 | 3 way Molex KK header |

| 5 | NEMA17 x 47mm stepper motor |

| 2 | Brass nut M6 |

| 7 | Nut M3 |

| 2 | Nut M4 |

| 2 | Nut M8 |

| 4 | Nyloc nut M2.5 |

| 62 | Nyloc nut M3 |

| 73 | Nyloc nut M4 |

| 4 | Nyloc nut M8 |

| 2 | Nitrile O-ring 2.5mm x 1.6mm |

| 1 | Extruder connection PCB |

| 1 | PLA sample 3mm ~20m |

| 1 | Polypropylene strip 394mm x 18mm x 0.5mm |

| 1 | Polypropylene strip 456mm x 25mm x 0.5mm |

| 1 | Polypropylene strip 271mm x 33mm x 0.5mm |

| 4 | M2.5 pan screw x 12mm |

| 14 | M3 pan screw x 8mm |

| 2 | 6-32 pan screw x 9.5mm |

| 10 | No2 pan wood screw x 13mm |

| 2 | T2.5 pulley 16 teeth |

| 1 | Ribbon cable 20 way 1220mm |

| 1 | Ribbon cable 26 way 381mm |

| 1 | Smooth rod 8mm x 22mm |

| 1 | Smooth rod 8mm x 270mm |

| 2 | Smooth rod 8mm x 336mm |

| 2 | Smooth rod 8mm x 381mm |

| 1 | Smooth rod 8mm x 417mm |

| 1 | Micro SD card |

| 1 | Micro SD to USB adapter |

| 3 | Microswitch |

| 2 | Spring 7mm OD, 1mm gauge x 10mm long |

| 2 | AL square tube 12.7 x 12.7 x 1.63 x 400mm |

| 2 | Threaded rod M6 x 296mm |

| 1 | Heatshrink sleeving ID 10mm x 15mm |

| 2 | PTFE sleeving OD 1.2mm ID 0.71mm x 62mm |

| 4 | Heatshrink sleeving ID 1.6mm x 15mm |

| 2 | PTFE sleeving OD 2.6mm ID 2mm x 45mm |

| 11 | Heatshrink sleeving ID 2.4mm x 15mm |

| 5 | Heatshrink sleeving ID 3.2mm x 15mm |

| 1 | PTFE tubing OD 4.6mm ID 3.84mm x 750mm |

| 2 | Heatshrink sleeving ID 6.4mm x 15mm |

| 2 | Heatshrink sleeving ID 6.4mm x 30mm |

| 1 | Heatshrink sleeving ID 6.4mm x 60mm |

| 2 | Neoprene tubing OD 8mm ID 5mm x 16mm |

| 2 | 4 way terminal block |

| 1 | Epcos B57861S104F40 100K 1% thermistor |

| 1 | USB A to Mini B lead |

| 14 | Washer M2.5 x 5.9mm x 0.5mm |

| 95 | Washer M3 x 7mm x 0.5mm |

| 90 | Washer M4 x 9mm x 0.8mm |

| 4 | Washer M5 x 20mm x 1.4mm |

| 12 | Washer M8 x 17mm x 1.6mm |

| 4 | Washer M8 x 30mm x 1.5mm |

| 2 | Wingnut M4 |

| 2 | Red wire 16/0.2 length 170mm |

| 1 | Black wire 32/0.2 length 635mm |

| 1 | Red wire 32/0.2 length 620mm |

| 20 | Star washer M3 x 0.5mm |

| 2 | Star washer M4 x 0.8mm |

| 1 | Star washer M8 x 1.6mm |

| 19 | Ziptie 100mm min length |

| 742 | Summe |

Dazu kommen dann noch die gedrucken Kunststoffteile:

| 1 | atx_long_bracket.stl |

| 1 | atx_short_bracket.stl |

| 1 | d_motor_bracket.stl |

| 1 | d_motor_bracket_lid.stl |

| 1 | d_shell.stl |

| 1 | d_shell_lid.stl |

| 1 | dust_filter.stl |

| 1 | fan_guard.stl |

| 8 | fixing_block.stl |

| 4 | pcb_spacer.stl |

| 2 | rear_fixing_block.stl |

| 1 | ribbon_clamp_14_33.stl |

| 1 | ribbon_clamp_14_33NB.stl |

| 1 | ribbon_clamp_20_33.stl |

| 1 | ribbon_clamp_20_44N.stl |

| 1 | ribbon_clamp_26_33.stl |

| 1 | ribbon_clamp_26_33N.stl |

| 1 | ribbon_clamp_26_44N.stl |

| 2 | spool_bracket_female.stl |

| 2 | spool_bracket_male.stl |

| 4 | tube_cap.stl |

| 1 | wades_big_gear.stl |

| 1 | wades_block.stl |

| 1 | wades_gear_spacer.stl |

| 1 | wades_idler_block.stl |

| 1 | wades_small_gear.stl |

| 1 | x_belt_clamp.stl |

| 1 | x_belt_grip.stl |

| 1 | x_belt_tensioner.stl |

| 1 | x_carriage.stl |

| 1 | x_carriage_fan_bracket.stl |

| 1 | x_carriage_fan_duct.stl |

| 4 | x_end_clamp.stl |

| 1 | x_idler_bracket.stl |

| 1 | x_motor_bracket.stl |

| 1 | x_motor_ribbon_bracket.stl |

| 3 | y_bar_clamp.stl |

| 1 | y_bar_clamp_switch.stl |

| 3 | y_bearing_mount.stl |

| 1 | y_belt_anchor.stl |

| 1 | y_belt_anchor_toothed.stl |

| 1 | y_belt_clip.stl |

| 1 | y_belt_clip_toothed.stl |

| 1 | y_idler_bracket.stl |

| 1 | y_motor_bracket.stl |

| 2 | z_bar_clamp.stl |

| 4 | z_coupling.stl |

| 1 | z_motor_bracket_lhs.stl |

| 1 | z_motor_bracket_rhs.stl |

| 2 | z_screw_pointer.stl |

| 78 | Summe |

Das macht zusammen 820 Einzelteile!

28.09.13

Mendel90 - Tag 3

Fertig gestellt sind die Abschnitte "7. Z Axis Assembly",

"8. Y idler assembly", "9. Y motor assembly",

"10. Y Carriage Assembly" und "12. Print bed assembly".

Den Abschnitt "11. Y Heatshield Assembly" habe ich übersprungen. Zum Drucken von PLA ist die Isolierung nicht nötig.

27.09.13

Mendel90 - Tag 2

Heute habe ich endlich den zukünftigen Standort des Druckers freigeräumt. An dieser Stelle können auch die Baugruppen gleich montiert werden. Ich habe daher heute die Bauabschnitte "2. Frame Assembly" und "3. Bed Fan Assembly" nachgeholt

und den Abschnitt "5. X Motor Assembly" mit der Verkabelung vervollständigt.

Zuletzt war heute "6. Z Motor Assemblies" dran.

26.09.13

Mendel90 - Tag 1

Der Plan war, nach Feierabend und vor dem Stammtisch ein paar Baugruppen zusammenzuschrauben. Das klappte nur zum Teil. Mein Optiker rief an, die Brille könne abgeholt werden. Gut - liegt auf dem Weg zum Stammtisch. Schlecht - um 19:00 Uhr schließt er. Das Killt mir mindestens 45 Minuten Bauzeit weg. Und kaum wollte ich den Esstisch zum Werktisch beanspruchen, kommt meine Freundin nach Hause. Ungewöhnlich früh ... klar dass Sie einen beträchtlichen Teil meiner Aufmerksamkeit bekam. Und dann unterbrach auch noch ihre Mutter ... ob und welchen Geburtstagskuchen ich wolle.

Bis zur Abfahrt zum Optiker und Stammtisch schaffte ich grad mal den Halter für die Zahnriemenumlenkrolle der X-Achse

und zum Teil den Motorhalter für die X-Achse. Da wir nur zu Zweit am Stammtisch waren, viel der nur kurz aus. So konnte ich nach Rückkehr noch die zweite Baugruppe fertigstellen:

Die Lötarbeiten fasse ich zusammen zu einem eigenen Arbeitsschritt. Deswegen sind hier die Flachbandkabel noch nicht zu sehen.

25.09.13

Es geht los - ein Mendel90 entsteht!

Ich habe ja gestern bereits die Vollzähligkeit aller Bauteile festgestellt. Natürlich war das wieder einmal etwas mit leichten Schwierigkeiten. Zunächst mal war der Schachtel von außen nicht anzusehen, wo oben und wo unten ist.

Zufällig erwischte ich die richtige Seite. Ganz oben auf lag ein persönliches Anschreiben mit der Auflistung aller Teile. Zusätzlich liegen in fast allen Tüten und Schächtelchen noch weitere Checklisten mit dem Inhalt.

Beim prüfen des Inhalts des "Goodie-Bag" passierte es dann. Mindestens ein Teil kullerte von der Kartonlasche in den Karton hinein. Oder daran vorbei auf den Tisch ... wie sich herausstellte fehlen 2 Grub Screws. Aber auch ein völlig leerer Karton und abgeräumter Tisch förderten die beiden Schrauben nicht zu Tage. Mist.

Was zum Geier sind das für Schrauben ...? Auf deutsch nennt man die Madenschrauben oder Gewindestifte. Im 3D Drucker werden sie gebraucht, um die Zahnräder der Zahnriemen am Schrittmotor zu fixieren. Ein kurzer Blick zu den Zahnrädern zeigte, die Madenschrauben sind bereits an Ort und Stelle.

Am Ende der Inventur vermisste ich allerdings noch die tausend Schrauben, Muttern und Beilagscheiben, die den Drucker zusammenhalten sollen. Die fand ich letztlich in der Schachtel des Schaltnetzteils. Dort wo normalerweise die Kabel sind, die man zur Verdrahtung eines PCs benötigt, war eine Tüte mit 21 kleineren Tüten mit allen noch fehlenden Teilen. Sauber beschriftet. VOR-BILD-LICH. Echt.

Was mir auch auffiel, war die Bauanleitung. Hier ein Beispiel aus der aktuellen Bauanleitung:

Und so sah es davor noch aus:

Leider gibt Github nicht detailliert Auskunft was verändert wurde. Die Bauanleitung ist mit Open/Libre Office geschrieben worden und deshalb ist Github nicht in der Lage, ein diff davon zu erstellen.

Ich plane den Drucker am Esstisch zu montieren. Die Lötarbeiten finden aber am Schreibtisch statt. Ich überlege derzeit, ob es sinnvoll ist, alle Lötarbeiten auf einmal zu erledigen. Auch die Montage diverser Baugruppen könnte man entgegen der Bauanleitung vorher durchführen. Das hat den Vorteil, dass die montierten Dibond-Platten erst dann Platz wegnehmen, wenn anschließend die Baugruppen daran angebracht werden.

24.09.13

Delivery!

Vor ein paar Stunden hat mir UPS das Paket geliefert. 9kg 3D-Drucker Bausatz Mendel90 von nophead. Rechtzeitig vor meinem Geburtstag. Und reingeschaut hab' ich auch schon. Es ist sehr einfach, die Vollzähligkeit aller Teile festzustellen. Jede Schachtel und Tüte ist beschriftet. Es liegen händisch abgehakte Checklisten dabei. So ist es einfach möglich alles durchzugehen. Es fehlt nichts. Alles da.

... stay tuned!

Open Source 3D Printer Convention

Ich war am Samstag/Sonntag bei der Open Source 3D Drucker Convention (OS3DC) in Frankfurt. Neben den sehr interessanten Vorträgen gab es viele verschiedene 3D Drucker in Aktion, im Werden und im defekten Zustand zu sehen.

Ich konnte interessante Gespräche führen. U.a. fragte ich an einem Tisch mit zwei MakiBox Druckern, wann der denn endlich mal geliefert wird ... die beiden wären daraufhin gerne unterm Tisch verschwunden. ;-))

Im Mendel-Workshop konnte man diverse Bauzustände sehen. Auf mich wirken die Mendel ein wenig fricklig. So hatten einige Nachbauer viel Zeit opfern müssen um die Winkligkeit genau hinzubekommen.

Ein Amerikaner war da mit seinem Mendel90 / Bot-BQ - auf dem wollte er spätabends Hackfleisch zum Burger "ausdrucken". Das hab ich aber nicht mehr gesehen.

Ich erzählte ihm, dass mein Mendel90 noch unterwegs zu mir sei und da fachsimpelten wir eine ganze Weile über das Design, die vorbildliche Konstruktion bis ins kleinste Detail und wie sehr sich doch der Kontakt zum Konstrukteur und seiner Frau in der Bestellphase von anderen Bestellungen unterscheidet. Einfach vorbildlich.

19.09.13

Octoprint

Hier habe ich schon etwas über autonomes 3D-Drucken geschrieben. Octoprint ist eine weitere Möglichkeit, ohne angestöpselten PC zu drucken.

Normalerweise werden die Bewegungsdaten, die der Extruder abfahren soll, während dem Druck an den Drucker gesendet. Je komplexer ein Objekt ist, desto länger dauert der Druck. Der sendende PC ist während dieser Zeit zu anderen Dingen kaum zu benutzen. Sollte es zum Abbruch beim Senden der Bewegungsdaten kommen, ist der Druck hinüber.

Zwar habe ich dort, wo der Drucker seinen Platz bekommen wird, einen eigenen kleinen Booksize PC stehen, der soll aber demnächst meinen in die Jahre gekommenen Server ersetzen. Somit braucht's was neues in der Druckerecke ...

Aber ein voll ausgestatteter PC wäre dafür eine ziemliche Verschwendung. Das geht auch mit weniger. Seit ein paar Monaten gibt es den "Raspberry Pi".

Diesem Winzling (Größe einer Scheckkarte) verpasst man ein angepasstes Debian-Linux (Raspbian) und packt die Software Octopi mit dazu. Der Entwickler von Octopi bietet das fertige Image zum Download an - so muss man das nicht selbst machen.

Wenn alles läuft, erhält man über den am Netzwerk angeschlossenen Raspberry Zugang zum Druckprozess. Man kann per Browser den Drucker bedienen, dem Druck über eine Kamera zuschauen und Zeitraffer-Aufnahmen machen:

In transit

*Hypf*

Ich habe heute früh um 04:20 Uhr die Tracking-Nr. erhalten. Mein 3D-Drucker Bausatz ist unterwegs mit UPS. Das Paket müsste dann eigentlich am Montag hier sein. Stay tuned!

18.09.13

Faberdashery hat geliefert

Das bestellte Filament ist heute gekommen. Laut Tracking-Information wurde es am Montag Nachmittag dem Paketdienst übergeben. Gestern Spätabends war es bereits in Aschaffenburg und heute Früh um 11:30 hatte ich das Paket auf meinem Schreibtisch.

Es ist alles vollzählig da und zusätzlich noch zwei weitere Farben als Samples waren im Paket.

Soweit ich die Ware bis jetzt beurteilen kann, ist das Spitzenware! Sehr empfehlenswert.

15.09.13

Wälzfräsen

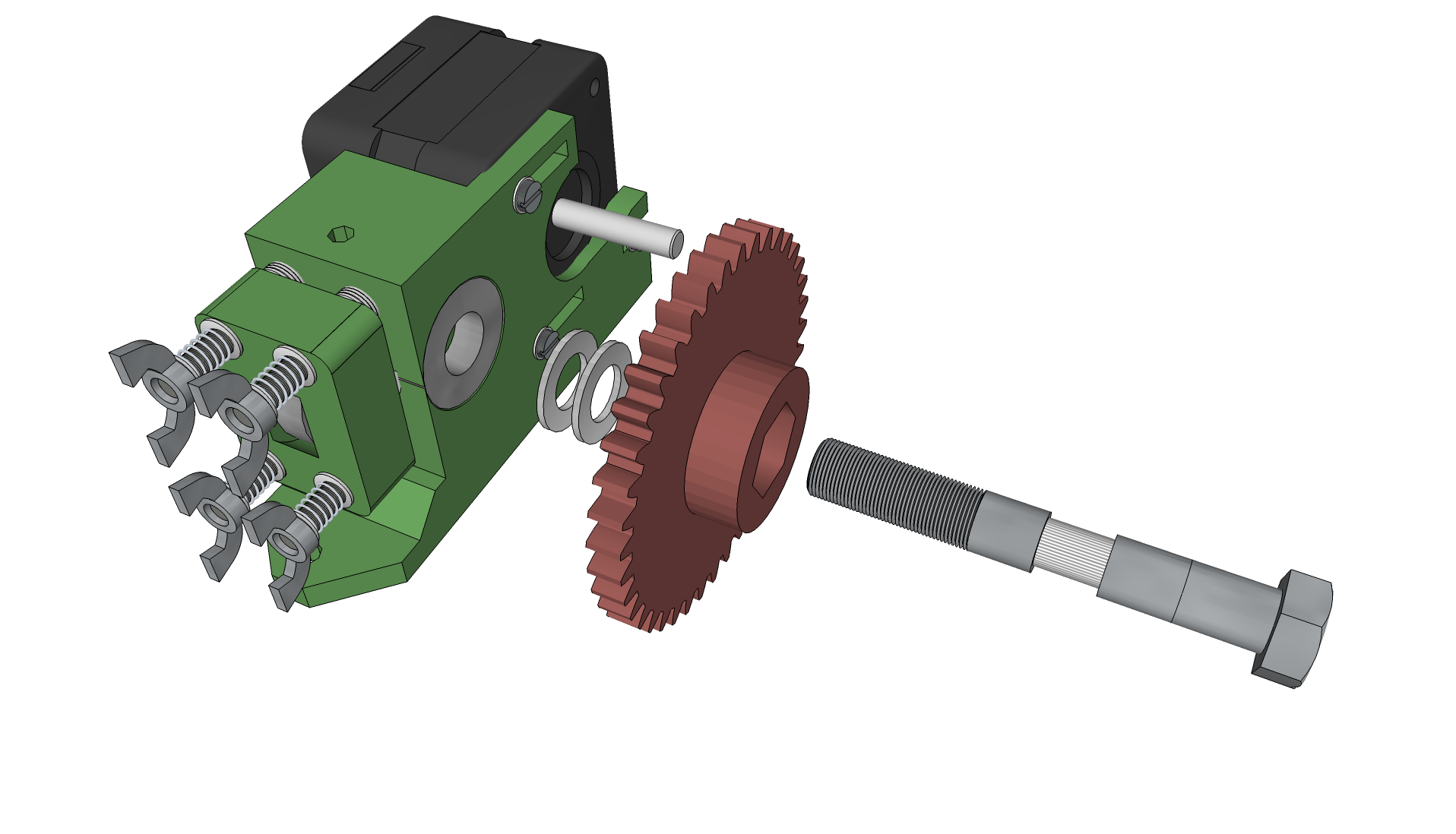

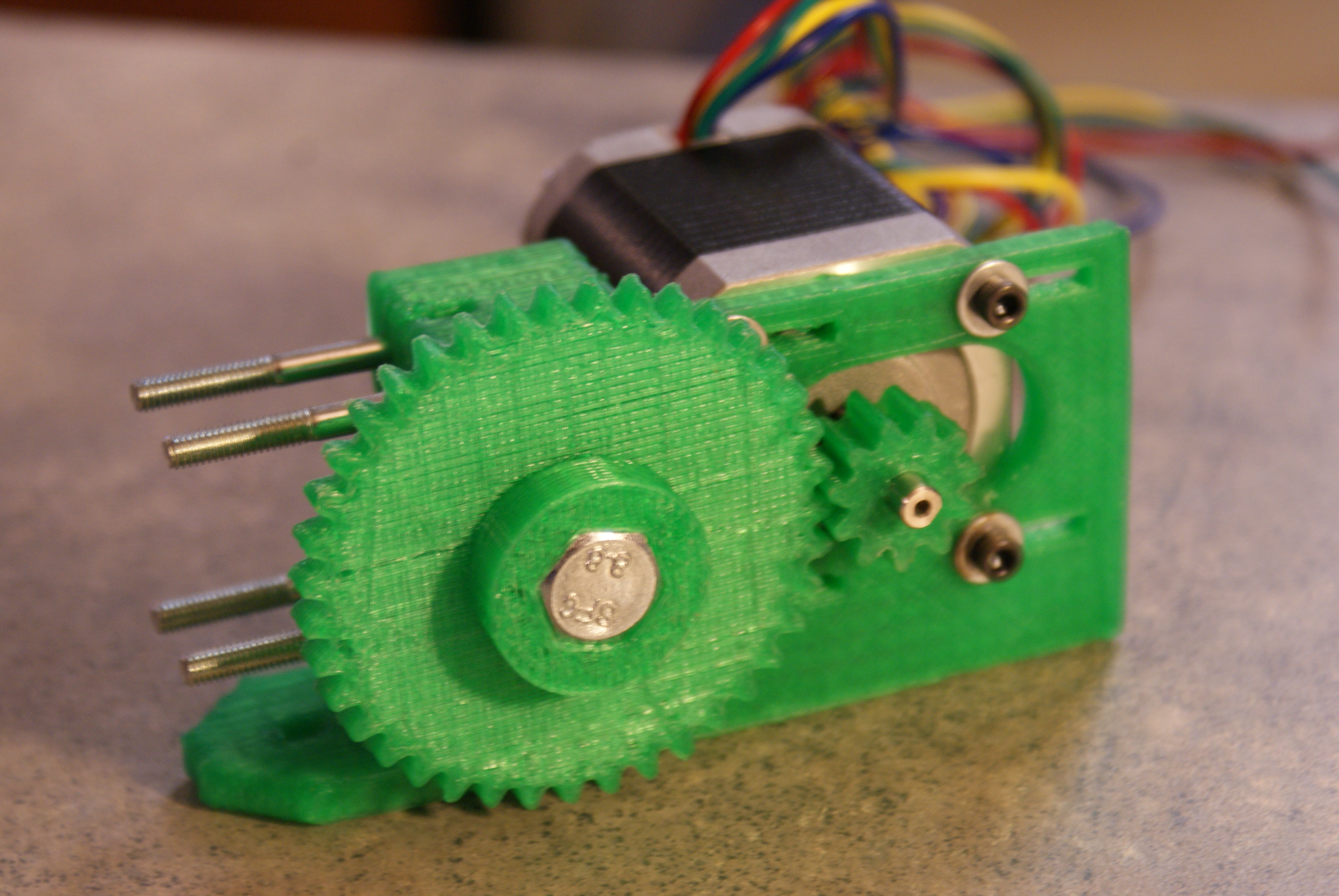

Neulich ging's um das untere Ende des Extruders. Heute kommt der obere Teil dran. Ein Schrittmotor mit einem 11er Ritzel treibt ein 39er Zahnrad an, dessen Achse eine M8x50mm Schraube ist.

Diese Schraube wird im Allgemeinen als "Hobbed Bolt" bezeichnet.

Damit diese Schraube das Filament befördern kann, braucht es einige Vertiefungen oder Kerben entlang der Längsachse. Industriell werden diese Kerben durch Wälzfräsen erzeugt. Die meisten Konstrukteure und Bausatzersteller der verfügbaren 3D-Drucker sind da etwas einfacher gestrickt:

- ein Dremel mit Trennscheibe

- mit einem Gewindeschneider

- ziemlich professionell Teil 1 / Teil 2

Weitere Detailinformationen dazu gibt es hier. Hier kann man einen Extruder in einer 3D-Animation sehen, und hier in Aktion.

13.09.13

Filament

Zum Drucken braucht man Material. Im Bausatz sind zwar ein paar Meter Filament mit dabei, das dürfte aber bald verbraucht sein. Auf der Suche nach einem Lieferanten wurde mir Faberdashery empfohlen.

Dort habe ich eine Grundausstattung bestellt.

- Rainbow Fun Pack (je 10m in Fire Truck Red, Squeezed Orange, Mellow Yellow, Village Green, Greenery Green, Electric Blue, Lapis Blue, Princely Purple, Punk Star Pink und Buttercream)

- Arctic White

- Mercury Red

- Crystal Clear

- Glacial Blue

- Village Green

- Mellow Yellow

Payment

Gestern um kurz vor Mitternacht erreichte mich die Mail mit den Zahlungsinformationen.

"Sorry about the delay.

We are back on track now and if all goes to plan your dispatch date will be 19th / 20th September, so it should arrive in good time for your birthday :-)"

Die Kosten bis jetzt:

£ 499,00 Bausatz £ 99,80 Steuern £ 35,00 Porto ---------------- € 781,25 Summe (Kurs 0,8112)

Ich war heute auch noch beim örtlichen Werkzeughändler und habe mir die fehlenden Innensechskant- und Maulschlüssel besorgt. Gestern gab's beim Aldi passenderwise Aluminium-Klebeband. Nun fehlen noch Aceton, Litiumfett, Gummifüße, ein Glasgefäß ...

11.09.13

Delay ...

Ich hab gestern um kurz vor Mitternacht noch eine Mail aus Manchester erhalten:

"Sorry for the delay in replying. I was waiting for a better update for you. Fingers crossed we can get it shipped towards the end of next week and as shipping to Germany is quite fast I hope you will have it in time :-)"

Soooo ... mal sehen, ob ich an meinem Geburtstag was zum Auspacken hab ...

05.09.13

Extruder - oder ABS und PLA wird flüssig bei Erwärmung ...

... und wenn es oben in den Extruder hinein gedrückt wird, der Extruder genügend Wärme erzeugt, sollte es unten aus der Düse heraus fließen. Soweit die Theorie.

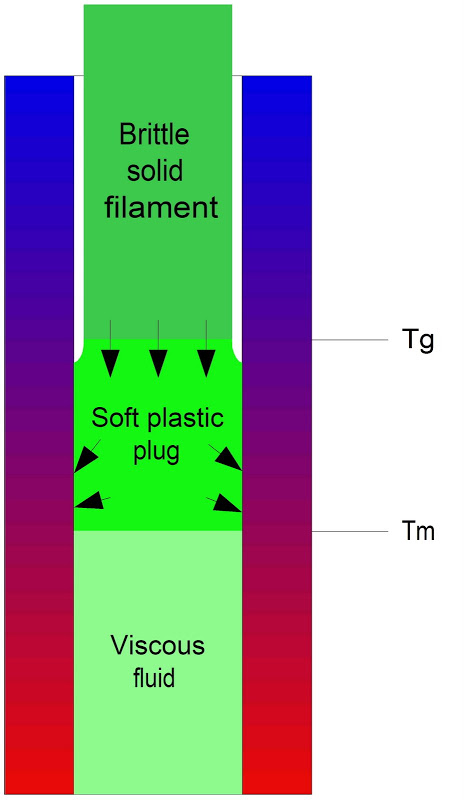

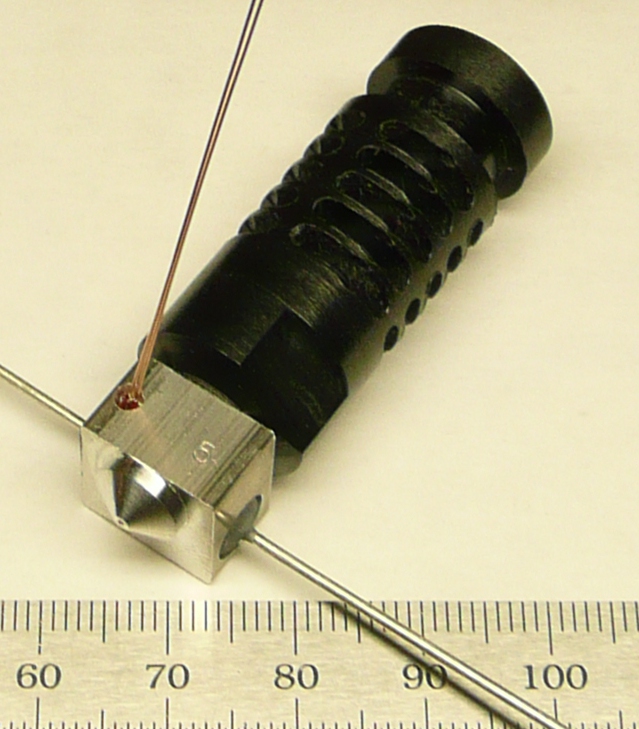

Hier sieht man einen Extruder schematisch. Das feste, spröde Filament wird oben eingeführt und auf dem Weg nach unten aufgeheizt. PLA (Polylactid / Polymilchsäure) wird bei 45 - 65°C (TG / Glasübergangstemperatur) gummiartig bis zähflüssig. Im Extruder befindet sich eine thermische Barriere aus Polytetrafluorethylen (PTFE / Handelsname Teflon) - in der Skizze in weiß. Damit wird erreicht, dass sich die Wärme nicht nach oben fortsetzt. Die äußere Hülle des Extruders besteht aus Polyetheretherketon (PEEK) - in der Skizze oben blau / unten rot.

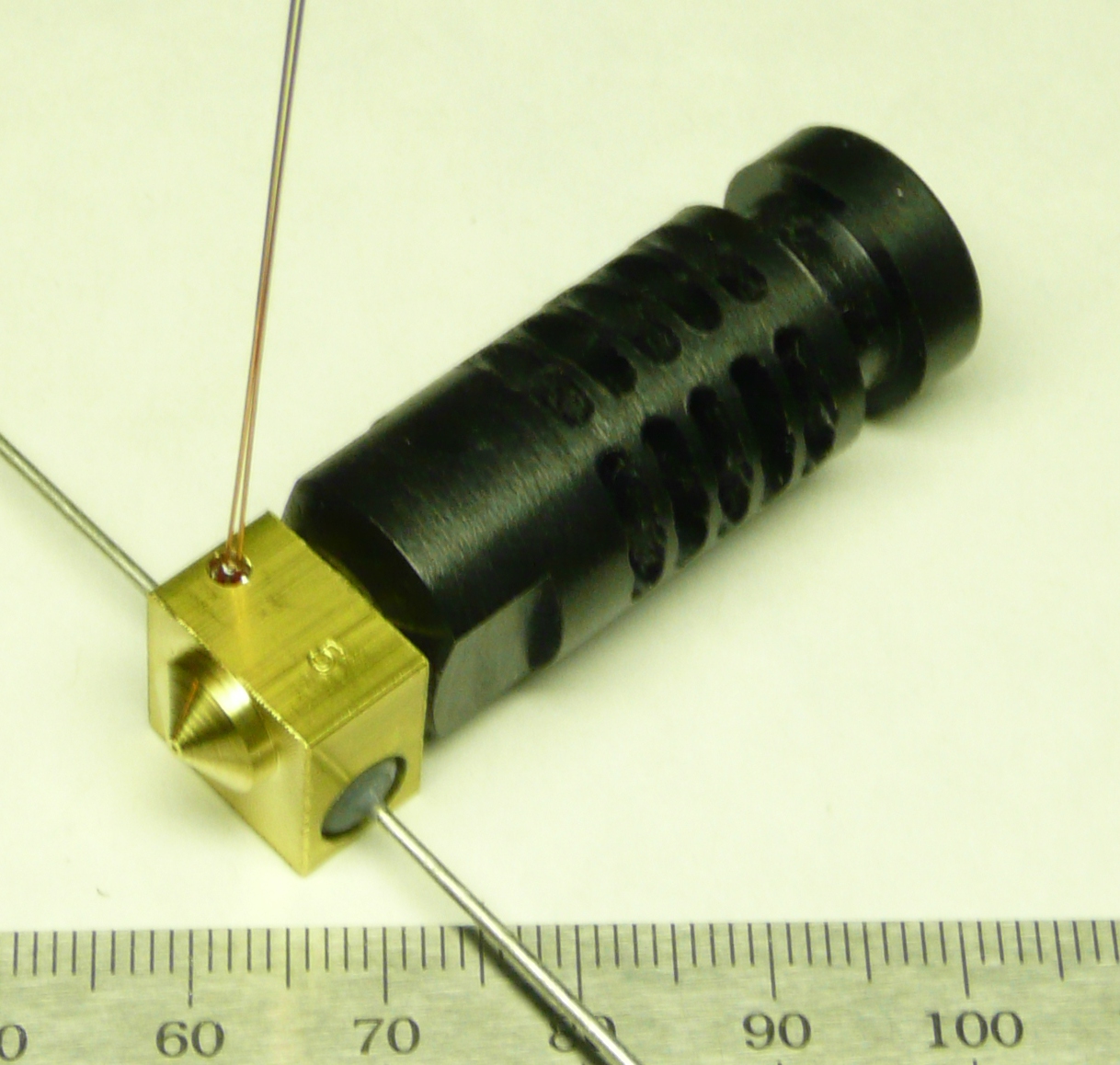

Der unterste Teil des Extruders ist entweder aus Alminium oder Messing. Dort ist letztlich auch die Düse, der Heizwiderstand und der Temperaturfühler untergebracht.

Die Kraft, mit der das Filament in den Extruder gedrückt wird, setzt sich nach unten fort und presst die PTFE-Hülse gegen die äußere Hülle. Zu viel Druck zerstört das Bauteil, zu wenig Druck bewirkt einen zu geringen Fluß des PLA aus der Düse. Die Vorschubmechanik und der zeitliche Verlauf des Vorschubs muß also auf den Extruder abgestimmt werden.

Es gibt in der Welt der 3d Drucker inzwischen eine Vielzahl von Extruderkonstruktionen. In meinem Drucker wird ein J-Head MK VB werkeln.

Kurioserweise werden auch diese Teile inzwischen von Chinesen nachgebaut. Günstiger, aber in schlechterer Qualität - obwohl alle Konstruktionsdetails veröffentlicht sind:

Hier hat der Konstrukteur der J-Head Extruder die Nachbauten mal getestet.

31.08.13

3d Drucker

Seit Wochen / Monaten interessiere ich mich für einen 3d Drucker. Seit dem nun auch Reichelt / Conrad (u.a.) einen Vellemann K8200 (Bericht in c't 19/2013 S. 66f) Bausatz im Angebot haben, hab' ich noch tiefer gegraben, Anleitungen durchgelesen und Foren durchsucht um mir die Vor- und Nachteile der diversen Bauformen rein zu ziehen.

3d Drucker gibt es fertig aufgebaut zu kaufen. Die fallen für mich alle weg. Ist mir zu einfach. Die günstigen haben derbe Probleme (der von Pearl z.B. ist in c't 19/2013 S. 68f beschrieben) und die besseren sind gleich mal bei 1500 € und darüber angesiedelt. Zum Teil gibt es auch Bausätze aus Asien / U.S.A. die über Crowdfunding Plattformen finanziert werden oder wurden. Lieferbar sind aber die wenigsten. In Stückzahlen in Betrieb noch weniger. Es gibt also kaum Erfahrungsberichte der Besitzer, was Aufbau und Betrieb betrifft.

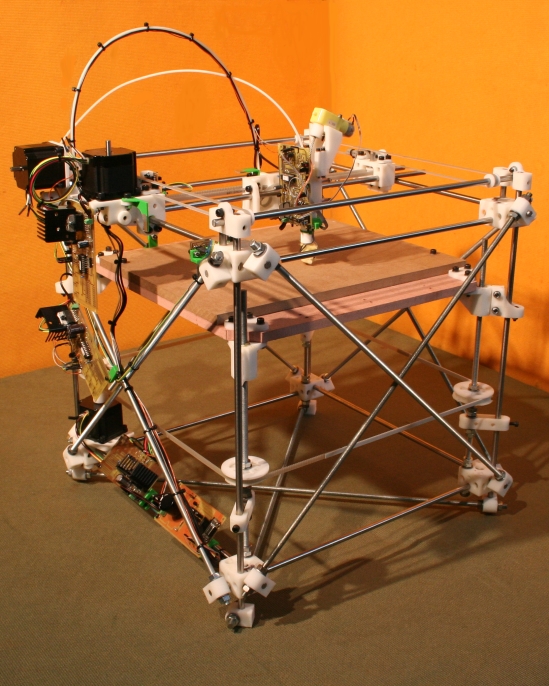

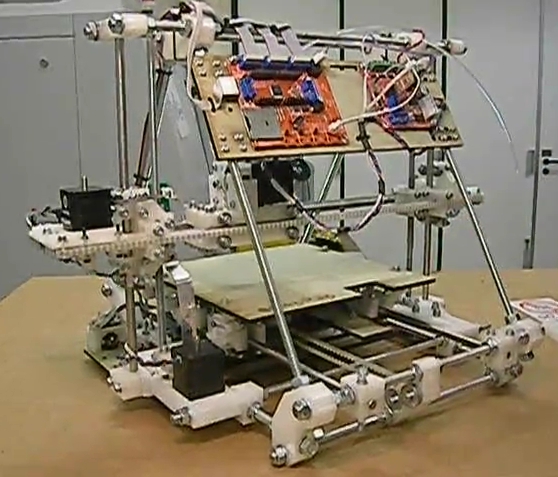

Selber bauen führt früher oder später automatisch auf die Seiten der Reprap-Community. Irgendwie stammen fast alle 3d Drucker vom Ur-Reprap "Darwin" ab.

Mit diesem wurde dann die nächste Generation "gedruckt" - Mendel.

Es gibt jede Menge Abzweigungen im Stammbaum ... anfangs ein wenig verwirrend.

Hier gibt es eine kurze Einführung in das Reprap-Projekt vom Erfinder Adrian Bowyer.

Es wird einfacher, wenn man sich die aktuelleren Teilzweige anschaut. Und alle Abkömmlinge sind wie der Stammvater unter der GPL lizenziert. Man sollte also relativ einfach auf alle Konstruktionsdetails zurückgreifen können. Leider hält sich nicht jeder dran. Insbesondere nicht Vellemann. Und auch nicht die italienische Firma, von der Vellemann die Konstruktion übernommen und leicht verändert hat. Zwar gibt es zu deren 3drag im reprap-Wiki ein paar .dxf Dateien - leider sind die aber nur zweidimensional. Und damit ungeeignet um die Teile selbst zu drucken. Die restlichen Konstruktionsdetails fehlen völlig. Keine Zeichnung, keine Bemaßung - nichts.

Je nach dem wie viel man selber bauen möchte, könnte man im Baumarkt Gewindestangen, Alu- oder Stahlprofile kaufen, diese ablängen, und bohren. Dazu kommen dann noch je nach Modell diverse Kugellager, Linearlager, Zahnriemen, die Kunststoffteile die alles zusammenhalten und / oder ein aus gelaserten Holzteilen gebauter Rahmen der alle Teile aufnimmt. Und jede Menge Schrauben, Muttern und Beilagscheiben.

Das Druckbett sollte beheizbar sein, damit die erste gedruckte Lage besser haften bleibt und das Material während dem Drucken nicht sofort auf Raumtemperatur geht. Es muss eben und nivelliert werden. Ein Temperaturfühler liefert den Ist-Wert für den Regler.

Das sog. "Hotend" enthält die Düse aus der das geschmolzene ABS oder PLA austritt. Ein Leistungswiderstand sorgt für die nötige Temperatur und ein weiterer Temperaturfühler liefert den Wert an den Regler. Oberhalb vom Hotend wird das Plastikfilament hinein gefüttert.

Für die Bewegung in X- (rechts / links) und Y-Richtung (vor / zurück) haben sich Zahnriemen etabliert. Diese gibt es in beidseitiger spielfreier Ausführung oder nur in einer. Ersteres ist natürlich genauer. Die beweglichen Teile laufen mittels Linearlager an Metallstangen. Auch hier gibt es welche mit einer Passung und in hochwertigem Stahl oder halt in günstig.

Für die Z-Richtung nimmt man M6 oder M8 Gewindestangen. Hier würden Trapezgewinde das Spiel verringern. Da man aber schichtweise druckt, lastet das Gewicht immer ohne Spiel auf den Gewindegängen und man erhält trotzdem einen guten Genauigkeitsgrad.

Die Bewegungen selbst werden von Schrittmotoren ausgelöst. Je einer für X und Y, einer für das füttern des Filaments und mindestens einer für die Z Achse. Hat man nur einen Z Motor, kann man die andere Seite mittels Zahnriemen antreiben. Einige Modelle sehen das nicht vor, wie z.B. der Vellemann Drucker. Dort ist die andere Seite nicht angetrieben. Zwei Schrittmotoren für die Z Achse müssen dagegen synchronisiert laufen - ein lösbares Problem mittels paralleler Verdrahtung.

Fehlt noch die Steuerungselektronik. Da hat sich die Community frühzeitig für Arduino entschieden. Die Atmel-Microcontroller sind einfach in C zu programmieren und haben genügend Ein- und Ausgänge für die Aktoren und Sensoren. Klassisch nimmt man einen Arduino-Mega und setzt ein 3d-Druck-Shield oben drauf. Dort wohnen dann die Motortreiber und alles andere, was ein Arduino nicht selbst mitbringt. Modernere Ausführungen verzichten auf den Arduino und packen alles auf eine Platine.

Zum Anschluss an den PC genügt ein USB-Kabel. Die Arduino-Entwicklungsumgebung bekommt man für alle Plattformen, ebenso alle andere Software, die man zum Drucken braucht. Die mechanischen Details müssen während der Kalibrierung in der Firmware gesetzt werden. Z.B. muss man festlegen, wie viele Schritte der X Motor benötigt, um einen festgelegten Weg zu fahren. Selbiges muss man bei den anderen Achsen und beim Motor für das Filament festlegen.

Je nach verwendetem Thermistor muss man eine Parametertabelle anpassen, damit der Widerstand in eine Temperatur umgerechnet werden kann.

Diese Werte werden dann über die Arduino-Software auf den Microcontroller geflasht. Das macht man so oft, bis alles passt.

Das Drucken selber setzt ein "geschnittenes" Objekt voraus. Je dünner eine Schicht ist, desto feiner wird das Ergebnis. Die Software berechnet auch noch die einzelnen Wege, die die Düse abfahren muss um eine Schicht zu drucken.

Diese Abfolge von Bewegungsdaten werden dann vom PC per USB an den Drucker gefüttert.

Autarkes Drucken geht auch - da wird die Platine um einen SD-Kartenleser, Display und Taster ergänzt und man wählt aus dem Menü eine Datei mit den Bewegungsdaten auf der Karte zum Drucken aus.

Soviel zur Theorie.

In der Praxis scheiden die Modelle Darwin und Mendel leider aus. Da ist zu viel an Gewindestangen dabei - jede Menge Muttern, die exakt im Winkel zueinander ausgerichtet werden müssen. Holzkonstruktionen bergen ungewolltes verziehen bei Klimaänderungen in sich. Lasergeschnittenes Holz ist auch an den Schnittkanten verrust. Sowas will ich nicht.

Alu-Profile sind da wesentlich freundlicher zum Bastler. Allerdings enthält der Vellemann Drucker eklatante Konstruktionsfehler. Da müssen z.B. Schrauben an Stellen festgezogen werden, wo man gar nicht mehr richtig hin kommt. Andere Versender erwarten, dass man den Motorwellen mit einer Feile eine Fase verpasst - dabei dürfen aber keine Späne ins Getriebe kommen ... es gibt jede Menge derartiger Konstruktionsmängel. Da merkt man gleich, dass der Versender keines seiner Teile jemals selbst benutzt hat.

Neben vollständigen Bauätzen, die alles nötige enthalten, gibt es auch Teilsätze. Mal nur die Kunststoffteile, die Metallteile, Rahmenplatten, Elektronik, Motoren. Viele Lieferanten mögen zwar einzeln günstiger sein, die Versandgebühren muss man aber im Auge behalten. Und man sollte sich sicher sein, dass das alles zusammenpasst.

Letztlich habe ich mich für einen vollständigen Bausatz eines Entwicklers aus Manchester entschieden. Das dürfte mir schon mal den den Gang zum Zoll ersparen ...

Der hat eine recht innovative Sache zur Konstruktion des Druckers verwendet: OpenSCAD. Diese Software hat keine Zeichenwerkzeuge.

Stattdessen (be)schreibt man seine Objekte durch Positionieren, Dimensionieren und Kombinieren von Grundkörpern. Dabei hat man auch die Möglichkeit, Variable zu verwenden. Im Ergebnis kommt eine höchst flexible Konstruktion dabei heraus. Will man z.B. statt der M6 Gewindestangen welche mit M8 verwenden, trägt man das in eine Parameterdatei ein und lässt den Drucker einfach neu "berechnen". Alle davon abhängenden Bereiche werden automatisch angepasst. faszinierende Sache das.

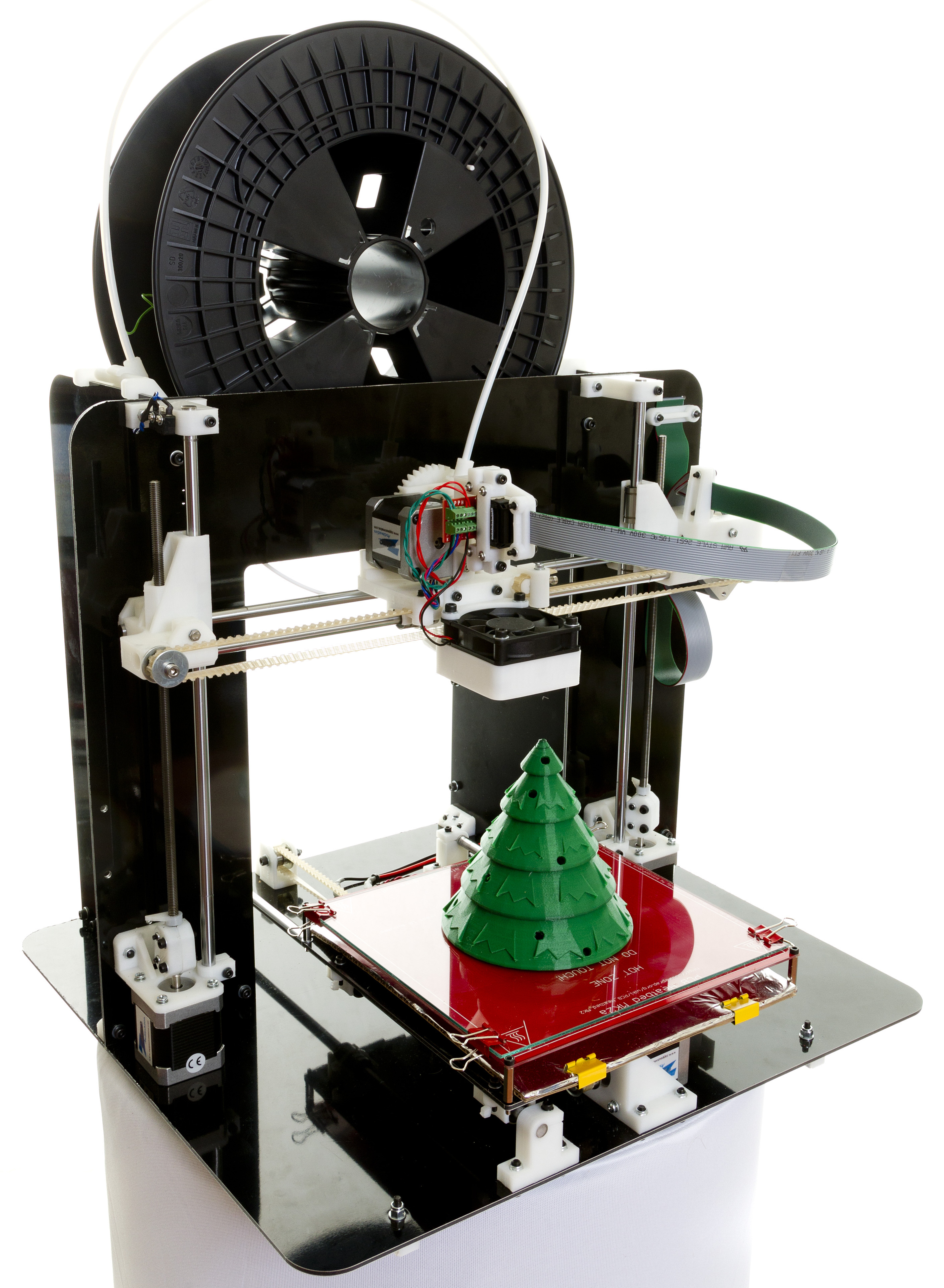

Die Quellen liegen alle bei Github. Der Bausatz-Drucker ist bereits fertig berechnet in einem Ordner vorbereitet. Das Teil nennt sich "Mendel90-Dibond" - stammt also vom Mendel ab, ist aber eine 90° Konstruktion aus Dibond-Platten.

Das sind zwei 0,3 Millimeter dicke Aluminiumschichten mit Polyethylenkern. Daran werden alle Bauteile befestigt. Die Kabel verschwinden soweit möglich nach unten oder hinten. Es sind alle Löcher gebohrt, alle Teile abgelängt und es sind nur noch minimale Lötarbeiten neben dem Zusammenschrauben nötig.

Weitere Details, die ich nur bei diesem Bausatz finden konnte:

- Elektronik bereits mit Micro-SD Kartenleser ausgestattet

- Software mitgeliefert auf Micro-SD Karte

- USB Micro-SD Kartenadapter mitgeliefert

- Kabelverbindungen per Schraubanschluss

- ATX Netzteil mit Dummy-Widerständen

- Druckbett mit Glasscheibe

- gehärtete hochkohlenstoffhaltige Stahlstangen, Toleranz H6

- dazu passende Linearlager

- T2.5 Ritzel und PU Zahnriemen mit Stahlverstärkung

- Druckbereich 200mm x 200mm x 200mm

- Abmessungen 465mm x 419mm x 400mm, mit Spule 609mm

- Flachbandkabel unterstützt durch Polypropylenstreifen

- Lüfter mit Schacht (kühlt den Druck, nicht die Düse)

- Sowohl der Heizwiderstand, als auch das Thermoelement sind bereits mittels Auspuff-Reparatur-Kitt am Hotend montiert. Anschließend wurde das Hotend einige Stunden bei 100°C "gebacken" um die Restfeuchtigkeit verdunsten zu lassen

- Mendel90 hat ein eigenes Unterforum bei Reprap. Der Konstrukteur beantwortet geduldig auch Fragen von Anfängern

Auf meine Bestellmail kam sehr schnell eine Antwort zurück mit der Angabe, dass nächste, spätestens übernächste Woche die Lieferung erfolgt. Kurz vor dem Versand wird noch eine Mail mit den Paypal-Zahlungsdetails kommen.

Der Konstrukteur hat Ende letzten Jahres damit begonnen, diese Bausätze nebenberuflich zu verkaufen. Inzwischen hat er seine Stelle aufgegeben und druckt im Akkord die Teile auf mehreren Druckern aus. Er und seine Frau sind mit der Produktion und dem Versand ausgelastet. ;-))

Bastard Blog

Suche

Kategorien

- Alle

- Büroalltag (2)

- privat (48)

Archive

- September 2014 (1)

- August 2014 (2)

- Juni 2014 (2)

- Mai 2014 (1)

- April 2014 (2)

- März 2014 (1)

- Februar 2014 (4)

- Dezember 2013 (2)

- November 2013 (1)

- Oktober 2013 (9)

- September 2013 (17)

- August 2013 (1)

- Mehr...

Sonstiges

XML Feeds

XML Feeds

- RSS 0.92: Einträge, Kommentare

- RSS 1.0: Einträge, Kommentare

- RSS 2.0: Einträge, Kommentare

- Atom: Einträge, Kommentare