Die Blog Oase

Archiv für: Oktober 2013

19.10.13

Auftragsarbeit

Heute musste mein Mendel90 für Andere arbeiten. Es wurden 2 Gehäuse für einen Raspberry Pi gewünscht. Ich nutzte die Gelegenheit auch gleich, um erstmalig 2 Objekte gleichzeitig zu drucken. Das Ergebnis sieht man hier:

Der Raspberry passt perfekt! Für das Gehäuse wurden 5,4m Filament (transparent) verbraucht. Der Druck dauerte fast 3h. Das zweite Gehäuse in "buttercreme" druckt hier.

11.10.13

Ein zweites Hirn schadet nicht ...

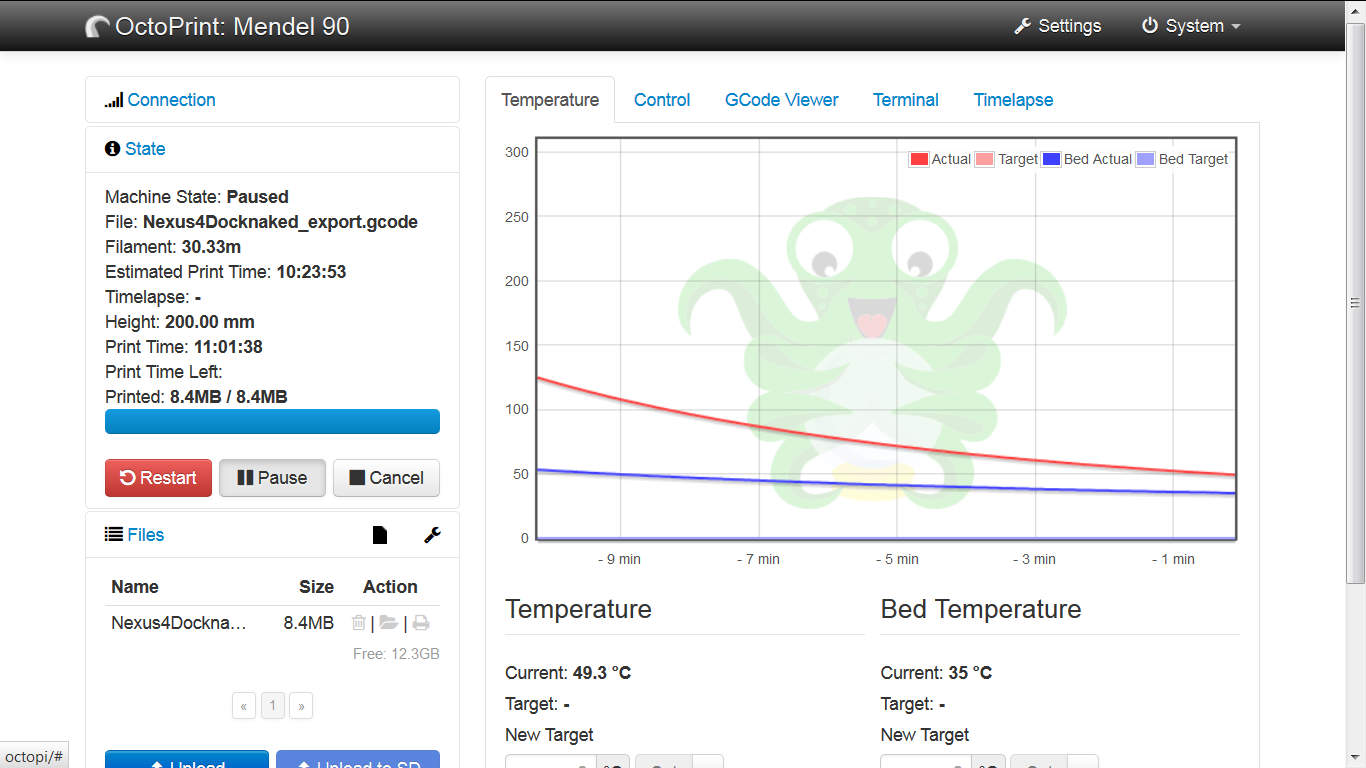

Gestern habe ich meinem Mendel 90 ein zweites Hirn verpasst. Nachdem der Druck in der vorigen Nacht zufriedenstellend gelaufen ist, soll der Raspberry Pi nun einen festen Platz am Drucker bekommen.

Ich muss den Platz so wählen, dass die Kamera einen guten Blick auf das Druckbett bekommt. Leider ist jeweils der interessante Teil während dem Drucken vom Druckkopf verdeckt ...

Die rechte Seitenwand hat zufällig im genau richtigen Abstand zwei Schrauben, die prima in die Aufnahme vom Raspberry-Gehäuse passen.

Ein paar Augenblicke später war der Pi verdrahtet.

Als nächstes wird die Kamera fixiert.

10 Stunden und 33 Minuten / 30m Filament

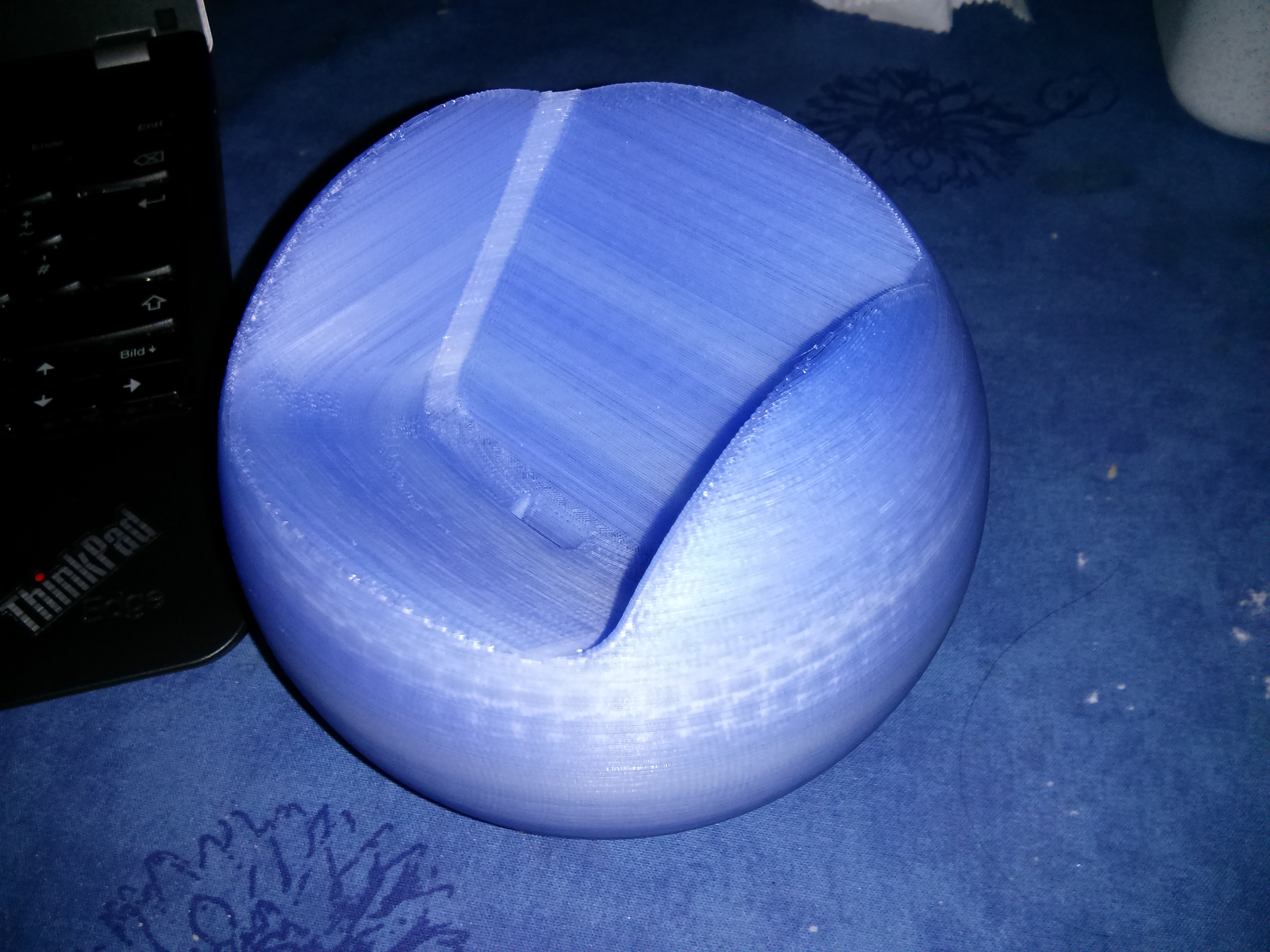

Soeben ging die Bewährungsprobe für den Raspberry Pi mit Octoprint/OctoPi zu Ende. Nach 10 Stunden und 33 Minuten waren 30m Filament in "Glacial Blue" verdruckt.

Damit ist mein Mendel90 jetzt in der Lage, autonom zu drucken. Als nächstes muss ich eine gute Stelle für die PiCam suchen, so dass ich auch in der Lage bin, Zeitrafferfilme zu erstellen.

Heraus gekommen ist ein Dock für ein Nexus4 Smartphone.

Bei einem Preis von £0,35 pro Meter kommt das Teil auf €12,40 Materialkosten. Mal sehen, ob ich das als "Auftragsarbeit" für Werner bezahlt bekomme ...

08.10.13

Wie lange hat der Zusammenbau gedauert?

Ich wurde mehrmals gefragt, wie lange man für den Zusammenbau des Druckers braucht. Ich habe das nun mal halbwegs überschlagen. In der Aufstellung sind aber sicher mehrere Stunden Abweichung möglich:

- 2h Inventur aller Teile

- 2h 4. X Idler Assembly, 5. X Motor Assembly (teilweise)

- 6h 2. Frame Assembly, 3. Bed Fan Assembly, 5. X Motor Assembly (fertig), 6. Z Motor Assemblies

- 6h 7. Z Axis Assembly, 8. Y idler assembly, 9. Y motor assembly, 10. Y Carriage Assembly, 12. Print bed assembly

- 6h 13. Y Axis Assembly, 14. X Carriage Fan Assembly, 15. X Carriage Assembly, 16. Hot end assembly, 17. Extruder connection pcb assembly, 18. Extruder Motor Assembly, 19. Extruder Assembly, 20. X Axis Assembly

- 2h Fehlerkorrekturen, 21. Spool holder assembly, 22. PSU assembly (teilweise)

- 3h 22. PSU assembly (fertig), 23. Electronics Assembly (teilweise)

- 2h 23. Electronics Assembly (fertig), 24. Software, 25. Testing

- 4h 26. Calibration

Macht zusammen ca. 33h.

05.10.13

Mendel90 - Tag 10

Erfolge!

Heute habe ich das Druckbett vor dem Druck mit einer Lösung aus 30% Holzleim auf Polyvinylacetat-Basis und 70% Wasser mehrmals bei 60°C warmer Heizplatte eingestrichen.

Anschließend habe ich einen Testdruck mit dem vorberetetem Profil für PLA mit einer Schichtdicke von 0,3mm gedruckt. Ein perfektes Ergebnis:

(Dieses Teil in grün ist mir beim Zusammenbauen des Druckers gebrochen)

Im Moment drucke ich die drei Teile einer Trickschraube:

Die Macht in diesem Drucker steckt:

Mendel90 - Tag 9

Gestern habe ich nichts vernünftiges gedruckt bekommen. Ich habe das vorbereitete Profil für PLA mit einer Schichtdicke von 0,2mm ausprobiert - erfolglos. Das Material haftete nicht auf der Druckplatte. Ich habe nach einigen Fehlversuchen noch einmal die Ausrichtung des Druckbettes und den Nullpunkt der Z-Achse überprüft. Aber auch danach gab es nur Fehldrucke.

03.10.13

Mendel90 - Tag 8

Heute war "26. Calibration" dran. Zuerst muss das Druckbett relativ zur Düse ausgerichtet werden, so dass der Abstand vom Bett zur Düse an allen stellen des Betts gleich ist. Hier wäre eine Messuhr hilfreich gewesen - mangels derselben genügte ein Streifen Polypropylen. Das ausgerichtete Bett wird nun mit den Schrauben fixiert.

Anschließend wurde der Extruder kalibriert. Wenn 100mm Filament gefördert werden soll, soll auch diese Länge oben im Extruder verschwinden.

Der tatsächliche Verbrauch wird gemessen und in der Firmware als Korrekturwert eingetragen. Nach dem Compilieren und Hochladen sollte der Verbrauch mit dem Soll-Wert übereinstimmen.

Zuletzt wird der Nullpunkt der Z-Achse festgelegt. Man fährt die Düse auf einen bekannten Abstand, zieht den vom Z-Wert der Firmware ab unt trägt die Korrektur in die Firmware ein. Nach dem Compilieren und Hochladen ist die Kalibrierung abgeschlossen.

Und nun wird's spannend. Der erste Druck! Es ist bereits eine vorbereitete Datei auf der SD-Karte. Knapp 20 Minuten später erhält man das hier:

Works as designed!

Mendel90 - Tag 7

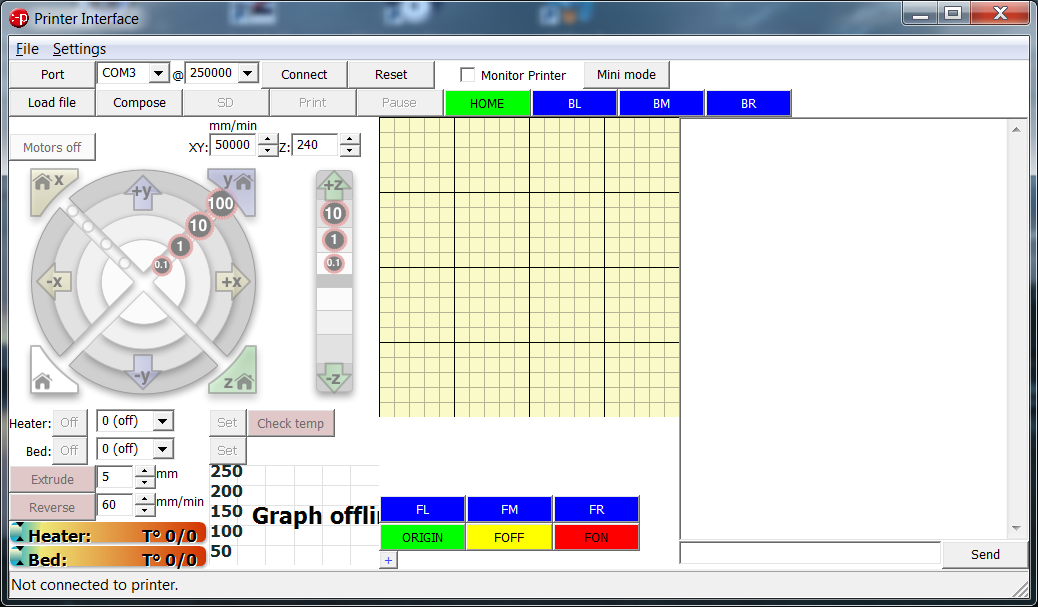

Im Abschnitt "24. Software" geht es lediglich darum, die Ordner und Dateien von der SD-Card auf den PC zu kopieren. Die Firmware wird mit der Arduino-Entwicklungsumgebung compiliert. Die Bedienung des Druckers erfolgt mit der Software "Pronterface":

Nun wird's ernst! Nach der Überprüfung der Jumper auf dem Melzi Board soll im Abschnitt "25. Testing" erstmalig der Strom eingeschaltet werden. Schalter umgelegt ... es steigt schon mal kein Rauch auf. Gut. Der Netzteillüfter dreht. Alles gut. Über ein USB-Kabel erhält der Notebook Kontakt zum Drucker. Im Pronterface kommt kurz nach dem Connect die erwartete Statusmeldung.

Die beiden Temperaturfühler zeigen bereits die Raumtemperatur an.

Nun werden die Komponenten aller Achsen getestet. Erst die Endschalter, dann die Motoren, die Home-Position und das Verfahren aller drei Achsen gleichzeitig.

Als nächstes wird der Extruder Motor geprüft. Läuft auch. Die letzten drei Komponenten sind das Heizbett, das Hot-End und der Lüfter. Läuft alles zufriedenstellend. Die Temperaturregelung kann man anhand von Kurven verfolgen - funktioniert ebenfalls.

In diesem Zustand durfte der Drucker gestern mit zum Stammtisch. Dabei fiel auf, dass der Extruder verkehrt herum lief. Zwei der vier Anschlußdrähte vom Motor waren vertauscht. Gut, dass ich immer kleines Werkzeug dabei habe. Der Fehler war schnell korrigiert.

01.10.13

Mendel90 - Tag 6

Fortsetzung vom Abschnitt "22. PSU assembly". Hier die abgeschnittenen Teile des Netzteils:

Die Montage im Eck erfordert, dass die zahlreichen Kabel die dort zusammenlaufen erst einmal ein wenig geordnet und aus dem Weg geräumt werden müssen. Montiert mit den Lastwiderständen sieht das dann so aus:

Der nächste Bauabschnitt "23. Electronics Assembly" ist soeben fertig gestellt worden. Es war ein wenig unbequem, die Kabel in der engen Ecke in die Schraubklemmen zu buchsieren. Das geht nur mit Geduld und ruhiger Hand:

Eine handvoll Kabelbinder sorgen für ein aufgeräumteres Gesamtbild.

Die Bauphase ist nun abgeschlossen, obwohl noch ein paar Teile übrig sind:

Die Blog Oase

Die Blog Oase ist ein sehr spezielles Blog! Es vereinigt automatisch alle Einträge der anderen Blogs. Das erlaubt dir, ganz einfach alles zu verfolgen, was in diesem System geschrieben steht.

| Mo | Di | Mi | Do | Fr | Sa | So |

|---|---|---|---|---|---|---|

| << < | Aktuell | > >> | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | |

| 7 | 8 | 9 | 10 | 11 | 12 | 13 |

| 14 | 15 | 16 | 17 | 18 | 19 | 20 |

| 21 | 22 | 23 | 24 | 25 | 26 | 27 |

| 28 | 29 | 30 | 31 | |||

Suche

Kategorien

Die Blog Oase

Blog A Titel

- Announcements [A] (0)

- Background (0)

- News (0)

Blog B Titel

- Announcements [B] (0)

- b2evolution Tips (0)

- Fun (0)

- In real life (0)

- On the web (0)

Linkblog Titel

- b2evolution (0)

- contributors (0)

ChaoS Blog

- Allgemeines (2)

- Der Umbau (12)

beluga-bbs blog

- Allgemeines (9)

- Essen+Trinken (0)

- Restaurants (1)

- Warenkunde (1)

- Musik (0)

- Celebrities (0)

- Klatsch und Tratsch (1)

Bastard Blog

- Büroalltag (2)

- privat (48)

RechtsAnwalt-STeuerberater Blog

- Berateralltag (26)

Robin Blog

- JustLinks (0)

Archive

- September 2014 (1)

- August 2014 (2)

- Juni 2014 (2)

- Mai 2014 (1)

- April 2014 (2)

- März 2014 (1)

- Februar 2014 (4)

- Dezember 2013 (2)

- November 2013 (1)

- Oktober 2013 (9)

- September 2013 (17)

- August 2013 (1)

- Mehr...

Linkblog

Sonstiges

XML Feeds

XML Feeds

- RSS 0.92: Einträge, Kommentare

- RSS 1.0: Einträge, Kommentare

- RSS 2.0: Einträge, Kommentare

- Atom: Einträge, Kommentare

Wer ist online?

- Gäste: 12