Die Blog Oase

05.10.13

Mendel90 - Tag 10

Erfolge!

Heute habe ich das Druckbett vor dem Druck mit einer Lösung aus 30% Holzleim auf Polyvinylacetat-Basis und 70% Wasser mehrmals bei 60°C warmer Heizplatte eingestrichen.

Anschließend habe ich einen Testdruck mit dem vorberetetem Profil für PLA mit einer Schichtdicke von 0,3mm gedruckt. Ein perfektes Ergebnis:

(Dieses Teil in grün ist mir beim Zusammenbauen des Druckers gebrochen)

Im Moment drucke ich die drei Teile einer Trickschraube:

Die Macht in diesem Drucker steckt:

Mendel90 - Tag 9

Gestern habe ich nichts vernünftiges gedruckt bekommen. Ich habe das vorbereitete Profil für PLA mit einer Schichtdicke von 0,2mm ausprobiert - erfolglos. Das Material haftete nicht auf der Druckplatte. Ich habe nach einigen Fehlversuchen noch einmal die Ausrichtung des Druckbettes und den Nullpunkt der Z-Achse überprüft. Aber auch danach gab es nur Fehldrucke.

03.10.13

Mendel90 - Tag 8

Heute war "26. Calibration" dran. Zuerst muss das Druckbett relativ zur Düse ausgerichtet werden, so dass der Abstand vom Bett zur Düse an allen stellen des Betts gleich ist. Hier wäre eine Messuhr hilfreich gewesen - mangels derselben genügte ein Streifen Polypropylen. Das ausgerichtete Bett wird nun mit den Schrauben fixiert.

Anschließend wurde der Extruder kalibriert. Wenn 100mm Filament gefördert werden soll, soll auch diese Länge oben im Extruder verschwinden.

Der tatsächliche Verbrauch wird gemessen und in der Firmware als Korrekturwert eingetragen. Nach dem Compilieren und Hochladen sollte der Verbrauch mit dem Soll-Wert übereinstimmen.

Zuletzt wird der Nullpunkt der Z-Achse festgelegt. Man fährt die Düse auf einen bekannten Abstand, zieht den vom Z-Wert der Firmware ab unt trägt die Korrektur in die Firmware ein. Nach dem Compilieren und Hochladen ist die Kalibrierung abgeschlossen.

Und nun wird's spannend. Der erste Druck! Es ist bereits eine vorbereitete Datei auf der SD-Karte. Knapp 20 Minuten später erhält man das hier:

Works as designed!

Mendel90 - Tag 7

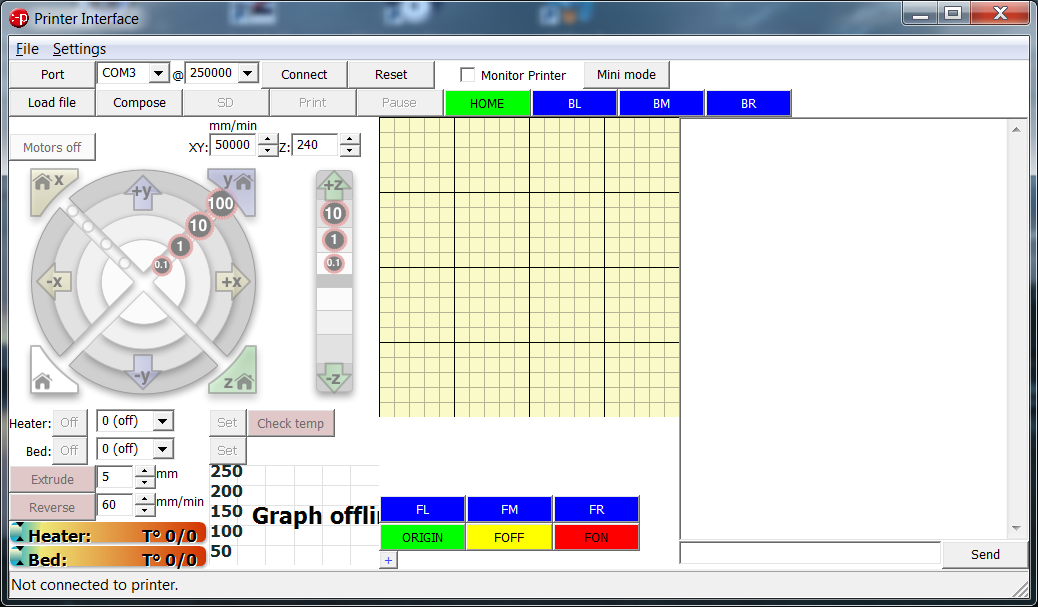

Im Abschnitt "24. Software" geht es lediglich darum, die Ordner und Dateien von der SD-Card auf den PC zu kopieren. Die Firmware wird mit der Arduino-Entwicklungsumgebung compiliert. Die Bedienung des Druckers erfolgt mit der Software "Pronterface":

Nun wird's ernst! Nach der Überprüfung der Jumper auf dem Melzi Board soll im Abschnitt "25. Testing" erstmalig der Strom eingeschaltet werden. Schalter umgelegt ... es steigt schon mal kein Rauch auf. Gut. Der Netzteillüfter dreht. Alles gut. Über ein USB-Kabel erhält der Notebook Kontakt zum Drucker. Im Pronterface kommt kurz nach dem Connect die erwartete Statusmeldung.

Die beiden Temperaturfühler zeigen bereits die Raumtemperatur an.

Nun werden die Komponenten aller Achsen getestet. Erst die Endschalter, dann die Motoren, die Home-Position und das Verfahren aller drei Achsen gleichzeitig.

Als nächstes wird der Extruder Motor geprüft. Läuft auch. Die letzten drei Komponenten sind das Heizbett, das Hot-End und der Lüfter. Läuft alles zufriedenstellend. Die Temperaturregelung kann man anhand von Kurven verfolgen - funktioniert ebenfalls.

In diesem Zustand durfte der Drucker gestern mit zum Stammtisch. Dabei fiel auf, dass der Extruder verkehrt herum lief. Zwei der vier Anschlußdrähte vom Motor waren vertauscht. Gut, dass ich immer kleines Werkzeug dabei habe. Der Fehler war schnell korrigiert.

01.10.13

Mendel90 - Tag 6

Fortsetzung vom Abschnitt "22. PSU assembly". Hier die abgeschnittenen Teile des Netzteils:

Die Montage im Eck erfordert, dass die zahlreichen Kabel die dort zusammenlaufen erst einmal ein wenig geordnet und aus dem Weg geräumt werden müssen. Montiert mit den Lastwiderständen sieht das dann so aus:

Der nächste Bauabschnitt "23. Electronics Assembly" ist soeben fertig gestellt worden. Es war ein wenig unbequem, die Kabel in der engen Ecke in die Schraubklemmen zu buchsieren. Das geht nur mit Geduld und ruhiger Hand:

Eine handvoll Kabelbinder sorgen für ein aufgeräumteres Gesamtbild.

Die Bauphase ist nun abgeschlossen, obwohl noch ein paar Teile übrig sind:

30.09.13

Mendel90 - Tag 5

Heute habe ich erst einmal die gestrigen Fehler korrigiert. Der Lüfter hatte den Kabelauslass an der falschen Stelle und musste deshalb um 90° gedreht werden. Ebenso war der Extruder-Motor um 90° verdreht montiert. Nun stimmt alles wieder.

Anschließend war "21. Spool holder assembly" dran. Hier kommen tatsächlich die größten Schrauben (M8) zum Einsatz. Sehr clever ist die Verankerung der Filamentförderröhre gelöst. Ein paar Runden Tesafilm genügen, um das herausrutschen aus dem Halter zu verhindern.

Im Moment bin ich mitten drin im Abschnitt "22. PSU assembly". Entgegen der Bauanleitung habe ich das Standard ATX-Netzteil geöffnet und alle überflüssigen Kabel (Motherboard, Festplatten etc.) entfernt. Anschließend habe ich die beiden Lastwiderstände verlötet und mit dem Netzteil am Rahmen montiert.

Die Bauanleitung sieht vor, dass 12x Massekabel und 6x +12V Leitungen jeweils zusammengefasst werden sollen und in den passenden Schraubklemmen verschraubt werden sollen. Ich finde, je 5 dürften ebenso genügen.

Falls es dennoch zu Problemen kommen sollte, wird ein neues Kabel mit passendem Querschnitt verlegt.

29.09.13

Mendel90 - Tag 4

Heute kamen die Abschnitte "13. Y Axis Assembly",

"14. X Carriage Fan Assembly",

"15. X Carriage Assembly",

"16. Hot end assembly",

"17. Extruder connection pcb assembly",

"18. Extruder Motor Assembly",

"19. Extruder Assembly"

und "20. X Axis Assembly" dran.

Weitere Bilder sind in meiner Gallery.

Mendel90 - Materialien

Hier mal die Liste aller Materialien eines Mendel90 Bausatzes:

| 1 | THS15 Aluminium clad resistor 10R |

| 1 | THS15 Aluminium clad resistor 4R7 |

| 1 | PSU e.g. ALPINE500 |

| 7 | Ball bearing 608 8mm x 22mm x 7mm |

| 4 | Ball bearing 624 4mm x 13mm x 5mm |

| 4 | 19mm bulldog clip |

| 1 | PCB bed 214mm x 214mm |

| 1 | Belt T2.5 x 6mm x 663mm |

| 1 | Belt T2.5 x 6mm x 860mm |

| 4 | Corrugated cardboard 192mm x 216mm x 5mm |

| 6 | M3 cap screw x 10mm |

| 35 | M3 cap screw x 16mm |

| 29 | M3 cap screw x 20mm |

| 2 | M3 cap screw x 25mm |

| 4 | M3 cap screw x 45mm |

| 67 | M4 cap screw x 16mm |

| 5 | M4 cap screw x 30mm |

| 1 | M4 cap screw x 45mm |

| 4 | M8 cap screw x 30mm |

| 2 | Dibond sheet 166mm x 384mm x 3mm |

| 1 | Dibond sheet 216mm x 216mm x 3mm |

| 1 | Dibond sheet 465mm x 384mm x 3mm |

| 1 | Dibond sheet 465mm x 419mm x 3mm |

| 1 | 15 way D PCB mount plug |

| 1 | 15 way D IDC socket |

| 1 | Fan 60mm x 15mm |

| 1 | Foam sponge 20mm x 20mm x 20mm |

| 1 | M3 grub screw x 6mm |

| 2 | M4 grub screw x 6mm |

| 1 | Glass sheet 214mm x 202mm x 2mm |

| 1 | JHead MK5 hot end |

| 4 | Hex male / female pillar M3 x 20mm |

| 3 | M3 hex screw x 10mm |

| 2 | M4 hex screw x 20mm |

| 2 | M4 hex screw x 50mm |

| 1 | M8 hex screw x 60mm, hobbed at 25 |

| 1 | IEC mains lead |

| 10 | LM8UU linear bearing |

| 1 | Melzi electronics |

| 1 | 2 way Molex KK header |

| 1 | 3 way Molex KK header |

| 5 | NEMA17 x 47mm stepper motor |

| 2 | Brass nut M6 |

| 7 | Nut M3 |

| 2 | Nut M4 |

| 2 | Nut M8 |

| 4 | Nyloc nut M2.5 |

| 62 | Nyloc nut M3 |

| 73 | Nyloc nut M4 |

| 4 | Nyloc nut M8 |

| 2 | Nitrile O-ring 2.5mm x 1.6mm |

| 1 | Extruder connection PCB |

| 1 | PLA sample 3mm ~20m |

| 1 | Polypropylene strip 394mm x 18mm x 0.5mm |

| 1 | Polypropylene strip 456mm x 25mm x 0.5mm |

| 1 | Polypropylene strip 271mm x 33mm x 0.5mm |

| 4 | M2.5 pan screw x 12mm |

| 14 | M3 pan screw x 8mm |

| 2 | 6-32 pan screw x 9.5mm |

| 10 | No2 pan wood screw x 13mm |

| 2 | T2.5 pulley 16 teeth |

| 1 | Ribbon cable 20 way 1220mm |

| 1 | Ribbon cable 26 way 381mm |

| 1 | Smooth rod 8mm x 22mm |

| 1 | Smooth rod 8mm x 270mm |

| 2 | Smooth rod 8mm x 336mm |

| 2 | Smooth rod 8mm x 381mm |

| 1 | Smooth rod 8mm x 417mm |

| 1 | Micro SD card |

| 1 | Micro SD to USB adapter |

| 3 | Microswitch |

| 2 | Spring 7mm OD, 1mm gauge x 10mm long |

| 2 | AL square tube 12.7 x 12.7 x 1.63 x 400mm |

| 2 | Threaded rod M6 x 296mm |

| 1 | Heatshrink sleeving ID 10mm x 15mm |

| 2 | PTFE sleeving OD 1.2mm ID 0.71mm x 62mm |

| 4 | Heatshrink sleeving ID 1.6mm x 15mm |

| 2 | PTFE sleeving OD 2.6mm ID 2mm x 45mm |

| 11 | Heatshrink sleeving ID 2.4mm x 15mm |

| 5 | Heatshrink sleeving ID 3.2mm x 15mm |

| 1 | PTFE tubing OD 4.6mm ID 3.84mm x 750mm |

| 2 | Heatshrink sleeving ID 6.4mm x 15mm |

| 2 | Heatshrink sleeving ID 6.4mm x 30mm |

| 1 | Heatshrink sleeving ID 6.4mm x 60mm |

| 2 | Neoprene tubing OD 8mm ID 5mm x 16mm |

| 2 | 4 way terminal block |

| 1 | Epcos B57861S104F40 100K 1% thermistor |

| 1 | USB A to Mini B lead |

| 14 | Washer M2.5 x 5.9mm x 0.5mm |

| 95 | Washer M3 x 7mm x 0.5mm |

| 90 | Washer M4 x 9mm x 0.8mm |

| 4 | Washer M5 x 20mm x 1.4mm |

| 12 | Washer M8 x 17mm x 1.6mm |

| 4 | Washer M8 x 30mm x 1.5mm |

| 2 | Wingnut M4 |

| 2 | Red wire 16/0.2 length 170mm |

| 1 | Black wire 32/0.2 length 635mm |

| 1 | Red wire 32/0.2 length 620mm |

| 20 | Star washer M3 x 0.5mm |

| 2 | Star washer M4 x 0.8mm |

| 1 | Star washer M8 x 1.6mm |

| 19 | Ziptie 100mm min length |

| 742 | Summe |

Dazu kommen dann noch die gedrucken Kunststoffteile:

| 1 | atx_long_bracket.stl |

| 1 | atx_short_bracket.stl |

| 1 | d_motor_bracket.stl |

| 1 | d_motor_bracket_lid.stl |

| 1 | d_shell.stl |

| 1 | d_shell_lid.stl |

| 1 | dust_filter.stl |

| 1 | fan_guard.stl |

| 8 | fixing_block.stl |

| 4 | pcb_spacer.stl |

| 2 | rear_fixing_block.stl |

| 1 | ribbon_clamp_14_33.stl |

| 1 | ribbon_clamp_14_33NB.stl |

| 1 | ribbon_clamp_20_33.stl |

| 1 | ribbon_clamp_20_44N.stl |

| 1 | ribbon_clamp_26_33.stl |

| 1 | ribbon_clamp_26_33N.stl |

| 1 | ribbon_clamp_26_44N.stl |

| 2 | spool_bracket_female.stl |

| 2 | spool_bracket_male.stl |

| 4 | tube_cap.stl |

| 1 | wades_big_gear.stl |

| 1 | wades_block.stl |

| 1 | wades_gear_spacer.stl |

| 1 | wades_idler_block.stl |

| 1 | wades_small_gear.stl |

| 1 | x_belt_clamp.stl |

| 1 | x_belt_grip.stl |

| 1 | x_belt_tensioner.stl |

| 1 | x_carriage.stl |

| 1 | x_carriage_fan_bracket.stl |

| 1 | x_carriage_fan_duct.stl |

| 4 | x_end_clamp.stl |

| 1 | x_idler_bracket.stl |

| 1 | x_motor_bracket.stl |

| 1 | x_motor_ribbon_bracket.stl |

| 3 | y_bar_clamp.stl |

| 1 | y_bar_clamp_switch.stl |

| 3 | y_bearing_mount.stl |

| 1 | y_belt_anchor.stl |

| 1 | y_belt_anchor_toothed.stl |

| 1 | y_belt_clip.stl |

| 1 | y_belt_clip_toothed.stl |

| 1 | y_idler_bracket.stl |

| 1 | y_motor_bracket.stl |

| 2 | z_bar_clamp.stl |

| 4 | z_coupling.stl |

| 1 | z_motor_bracket_lhs.stl |

| 1 | z_motor_bracket_rhs.stl |

| 2 | z_screw_pointer.stl |

| 78 | Summe |

Das macht zusammen 820 Einzelteile!

28.09.13

Mendel90 - Tag 3

Fertig gestellt sind die Abschnitte "7. Z Axis Assembly",

"8. Y idler assembly", "9. Y motor assembly",

"10. Y Carriage Assembly" und "12. Print bed assembly".

Den Abschnitt "11. Y Heatshield Assembly" habe ich übersprungen. Zum Drucken von PLA ist die Isolierung nicht nötig.

27.09.13

Mendel90 - Tag 2

Heute habe ich endlich den zukünftigen Standort des Druckers freigeräumt. An dieser Stelle können auch die Baugruppen gleich montiert werden. Ich habe daher heute die Bauabschnitte "2. Frame Assembly" und "3. Bed Fan Assembly" nachgeholt

und den Abschnitt "5. X Motor Assembly" mit der Verkabelung vervollständigt.

Zuletzt war heute "6. Z Motor Assemblies" dran.

Die Blog Oase

Die Blog Oase ist ein sehr spezielles Blog! Es vereinigt automatisch alle Einträge der anderen Blogs. Das erlaubt dir, ganz einfach alles zu verfolgen, was in diesem System geschrieben steht.

| Mo | Di | Mi | Do | Fr | Sa | So |

|---|---|---|---|---|---|---|

| << < | > >> | |||||

| 1 | ||||||

| 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 16 | 17 | 18 | 19 | 20 | 21 | 22 |

| 23 | 24 | 25 | 26 | 27 | 28 | |

Suche

Kategorien

Die Blog Oase

Blog A Titel

- Announcements [A] (0)

- Background (0)

- News (0)

Blog B Titel

- Announcements [B] (0)

- b2evolution Tips (0)

- Fun (0)

- In real life (0)

- On the web (0)

Linkblog Titel

- b2evolution (0)

- contributors (0)

ChaoS Blog

- Allgemeines (2)

- Der Umbau (12)

beluga-bbs blog

- Allgemeines (9)

- Essen+Trinken (0)

- Restaurants (1)

- Warenkunde (1)

- Musik (0)

- Celebrities (0)

- Klatsch und Tratsch (1)

Bastard Blog

- Büroalltag (2)

- privat (48)

RechtsAnwalt-STeuerberater Blog

- Berateralltag (26)

Robin Blog

- JustLinks (0)

Archive

- September 2014 (1)

- August 2014 (2)

- Juni 2014 (2)

- Mai 2014 (1)

- April 2014 (2)

- März 2014 (1)

- Februar 2014 (4)

- Dezember 2013 (2)

- November 2013 (1)

- Oktober 2013 (9)

- September 2013 (17)

- August 2013 (1)

- Mehr...

Linkblog

Sonstiges

XML Feeds

XML Feeds

- RSS 0.92: Einträge, Kommentare

- RSS 1.0: Einträge, Kommentare

- RSS 2.0: Einträge, Kommentare

- Atom: Einträge, Kommentare

Wer ist online?

- Gäste: 21